Трубы круглые электросварные

Описание

Труба круглая электросварная - длинное пустотелое цилиндрическое тело для транспортировки различных сред, изготовленное из стали путем проката стальной заготовки и дальнейшей сварки высокочастотными токами. Трубы электросварные прежде всего делятся на четыре основных вида:

- Прямошовные ГОСТ 10704, 10705 и 10706;

- Спиральношовные ГОСТ 8696;

- Для магистральных нефтегазопроводов ГОСТ 20295 (прямошовные и спиральношовные);

- Трубы, произведенные из коррозионно-стойкой (нержавеющей) стали ГОСТ 11068.

Диаметр электросварной трубы всегда измеряется по наружному значению (диаметр включает в себя толщину стенки). Чаще всего под электросвраной трубой понимают электросварную прямошовную трубу.

Назначение

Трубы электросвраные используются при:

- Транспортировке различных веществ: твёрдых, жидких, газообразных;

- В строительстве зданий и сооружений;

- В производстве металлоизделий различного назначения;

- Для передачи давления в качестве импульса для технологических нужд;

- В качестве кожухов для защиты коммуникаций: электропроводки, трубопроводов и т.д.;

- Для бурения скважин при добыче природных ресурсов;

- Для устройства колодцев, штолен, родников, галерей;

- В качестве художественного декора.

Трубы электрсовраные чаще всего предназначены для транспортировки различных сред, чаще всего это следующие среды:

- Жидкость;

- Газ;

- Пар;

- Раствор;

- Прочие жидкостные или газообразные субстанции.

В соответствии с ПБ 10-573-03 приложение 5 таблица 3.1 предельные параметры транспортируемой среды для электросварных труб должны быть следующие:

- ГОСТ 10704, 10705 группа В ст 10 и ст 20 – давление не более 1,6 Мпа и температура не долее 300 С;

- ГОСТ 10704, 10706 группа В ст3сп– давление не более 1,0 Мпа и температура не более 115 С;

- ГОСТ 20295 прямошовная ст 20 – давление не более 2,5 Мпа и температура не более 350 С;

- ГОСТ 20295 прямошовная 17Г1С-У – давление не более 2,5 Мпа и температура не более 425 С;

- ГОСТ 20295 спиральношовная ст 20, 17ГС, 17Г1С, 17Г1С-У – давление не более 2,5 Мпа и температура не более 350 С.

Предельные гидродинамические параметры для спиральношовных труб по ГОСТ 8696 и ГОСТ 11068 ПБ 10-573-03 не регламентируются.

Преимущество изделий

Основные преимущества электросварных труб:

- Большое разнообразие сечений (диаметров);

- Устойчивость к различным видам взаимодействия ;

- Простой монтаж;

- Повышенная прочность сварного шва, сваренного ВЧТ (ТВЧ) в заводских условиях;

- Относительная дешевизна при сравнении с бесшовными или другими трубами.

Конструкция

Труба электросвраная представляет собой длинное пустотелое цилиндрическое тело, произведенное из различных марок стали. Трубы электросварные производятся с различными длинами и конструктивными особенностями. Ниже приведены основные конструктивные особенности и параметры длин.

ГОСТ 10704, 10705, 10706. Данные трубы поставляются:

| Вид трубы | Диаметры (мм) | Длины (м) |

| Немерной длины | До 30 | Не менее 2 |

| 30-70 | Не менее 3 | |

| 70-152 | Не менее 4 | |

| Свыше 152 | Не менее 5 | |

| Мерной длины | До 70 | От 5 до 9 |

| 70-219 | От 6 до 9 | |

| 219-630 | От 10 до 12 | |

| Кратной длины | До 70 | Кратностью 250 мм до 5 м |

| 70-219 | Кратностью 250 мм до 6 м | |

| 219-630 | Кратностью 250 мм до 10 м |

Таблица 1. Длины электросварных прямошовных труб ГОСТ 10704, 10705.

Трубы свыше 630 мм изготавливаются только немерной длины. По согласованию с потребителями немерные трубы с диаметром до 70 мм поставляются не менее 4 м, а трубы свыше 152 мм категории А и В – не менее 10 м. По согласованию с потребителями трубы мерной длины допускается изготавливать при диаметрах от 70 до 219 – до 12 м, а от 219 до 630 мм – до 18 м.

Трубы мерной и кратной длины изготавливаются двух классов точности по длине:

- 1й класс – с обрезкой концов и снятием заусенцев;

- 2й класс – без заторцовки и снятия заусенцев (с порезкой в линии стана).

Предельные отклонения по длине электросварных прямошовных труб приведены ниже в таблице 2.

| Длина труб (м) | Предельные отклонения по длине труб (мм) | |

| 1й класс | 2й класс | |

| До 6 включительно мерные трубы | +10 | +50 |

| Свыше 6 мерные трубы | +15 | +70 |

| Кратные трубы | +15 | +100 |

Таблица 2. Предельные отклонения по длине электросварных прямошовных труб.

По согласованию с заказчиками (потребителями) трубы мерной и кратной длины 2ого класса точности должны быть с заторцованными концами с одной или двух сторон.

Кривизна труб, изготовленных по ГОСТ 10705, не должна превышать 1,5 мм на 1 м длины. По требованию заказчика кривизна труб диаметром до 152 мм должна быть не более 1 мм на 1 м длины. Общая кривизна труб, изготовленных по ГОСТ 10706, не должна превышать 0,2% от длины трубы. Кривизна на 1 м длины таких труб не определяется.

На

трубах ГОСТ 10705 диаметром 57 мм и более

допускается один поперечный шов.

По

соглашению изготовителя с заказчиком

один поперечный шов допускается на

трубах диаметром менее 57 мм.

Трубы ГОСТ 10706 диаметром до 820 мм должны иметь не более одного продольного и одного поперечного шва. Трубы диаметром 820 мм и более могут иметь два продольных и один поперечный шов. По требованию потребителя допускается увеличение количества поперечных швов. При наличии поперечного шва продольные швы должны быть смещены один относительно другого на расстояние не менее 100 мм. По требованию потребителя устанавливается верхняя граница смещения продольных швов относительно друг друга.

Наружный грат на трубах ГОСТ 10705 должен быть удален. В месте снятия грата допускается утончение стенки на 0,1 мм сверх минусового допуска. По требованию заказчика на трубах внутренним диаметром 33 мм и более внутренний грат должен быть частично удален или сплющен, при этом высота грата или его следов не должна превышать 0,35 мм - при толщине стенки менее 2 мм; 0,4 мм - при толщине стенки от 2 до 3 мм; 0,5 мм - при толщине стенки свыше 3 мм. Высоту внутреннего грата или его следов для труб внутренним диаметром менее 33 мм устанавливают по согласованию изготовителя с заказчиком.

Высота валика усиления наружных продольных и поперечных швов труб ГОСТ 10706 должна соответствовать следующим нормам:

- При толщине стенки до 8 мм - высота валика от 0,5 до 3,0 мм;

- При толщине стенки от 8 до 14 мм – высота валика 0,5-3,5 мм;

- При толщине стенки от 14 мм до 17 мм – высота валика 0,5-4,0 мм;

- При толщине стенки свыше 17 мм – высота валика 0,5-5,0 мм.

Допускается в местах ремонта швов и прихваток увеличение высоты валика усиления на 1 мм сверх норм. Высота валика усиления по центру внутреннего шва должна быть не менее 0,5 мм. Допускается на концах труб на длине не менее 150 мм снятие усиления внутреннего шва до высоты 0-0,5 мм.

Концы труб ГОСТ 10705 должны быть обрезаны под прямым углом и зачищены от заусенцев. Косина реза для труб должна быть следующая:

- Для диаметров до 219 мм включительно – не должна превышать 1,0 мм;

- Для диаметров свыше 219 мм до 426 мм включительно – 1,5 мм;

- Для диаметров свыше 426 мм – 2,0 мм.

По согласованию изготовителя с заказчиком трубы изготовляют разрезанными в линии стана.

Концы труб ГОСТ 10706 должны быть обрезаны под прямым углом. Отклонение от прямого угла (косина реза) не должно превышать:

- Для диаметров 478-720 мм – 2,5 мм;

- Для диаметров 820-1020 мм – 3,5 мм;

- Для диаметров 1120-1420 мм – 4,5 мм.

По требованию заказчика на концах труб ГОСТ 10705 с толщиной стенки 5 мм и более должна быть снята фаска под углом 25-30° к торцу трубы и оставлено торцовое кольцо шириной (1,8±0,8) мм. По согласованию изготовителя с заказчиком угол скоса и ширина торцового кольца могут быть изменены.

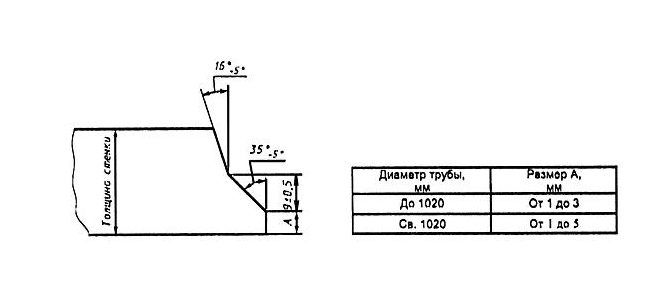

Концы труб ГОСТ 10706 должны иметь фаску под углом 25-30° к торцу трубы. При этом должно быть оставлено торцовое кольцо (притупление) шириной 1,0-3,0 мм для труб диаметром до 1020 мм включительно и шириной 1,0-5,0 мм для труб диаметром более 1020 мм. По требованию потребителя угол скоса фаски должен быть 30-35°, а для труб с толщиной стенки 17 мм и более разделка кромок должна быть выполнена в соответствии с рисунком 1. Допускается разделку кромок в соответствии с рисунком1 проводить на трубах с толщиной стенки 15 мм.

Рисунок 1. Разделка кромок труб ГОСТ 10706 с толщиной стенок от 15 мм.

ГОСТ 20295. Данные трубы делятся на три типа:

- 1й тип. Прямошовные трубы диаметром 114-630 мм, изготовленные контактной сваркой ТВЧ. ;

- 2й тип. Спиральношовные трубы диметром 159-1420 мм, изготовленные электродуговой сваркой.;

- 3й тип. Прямошовные трубы диаметром 530-1420 мм, изготовленные электродуговой сваркой с одним или двумя продольными швами.

Трубы изготавливают длиной от 10,6 до 12,2 м включительно.По согласованию изготовителя с потребителем допускается поставка труб длиной: типа 1 - до 18,0 м, типа 2 - до 13,7 м, типа 3 - до 24,8 м включительно.Для труб типов 1, 2 и экспандированных типа 3 допускается изготавливать до 10% труб (по массе) длиной не менее 8,0 м.

Концы труб должны быть обрезаны под прямым углом. Предельные отклонения от прямого угла (косина реза) должны соответствовать следующим показателям:

- Для труб диаметром от 114 до 325 мм – 1,0 мм;

- Для труб диаметром от 325 до 426 мм – 1,5 мм;

- Для труба диаметром от 426 до 1420 мм – 2,0 мм.

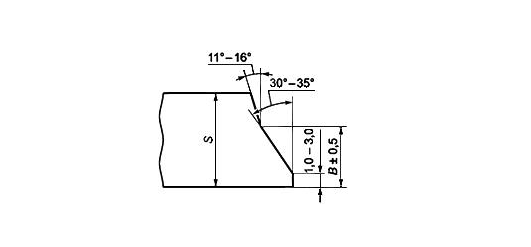

Концы труб типов 1 и 3 с толщиной стенки 5 мм и более должны иметь фаску под углом 25°-30°, труб типа 2 - под углом 30°-35°. При этом должно быть оставлено торцевое кольцо (притупление) шириной 1,0-3,0 мм. По требованию потребителя трубы с толщиной стенки свыше 15 мм поставляют с фаской формы и размеров, указанных на рисунке 2. По согласованию изготовителя с потребителем допускается изготовлять трубы с фасками под другим углом. Допускается увеличение торцевого кольца на расстоянии до 40 мм по обе стороны шва на величину усиления шва или высоту внутреннего грата. Величина остатков заусенцев не должна превышать 0,5 мм.

Рисунок 2. Форма фаски для труб ГОСТ 20295.

- Для S от 15 до 19 мм, значение B=9 мм;

- Для S от 19 до 21,5 мм, значение В=10 мм;

- Для S от 21,5 до 32 мм В=12 мм;

- Для S свыше 32 мм B=16 мм.

Кривизна труб типа 1, исключая участок поперечного шва, не должна превышать 1,5 мм на 1 м длины, по требованию потребителя -1 мм на 1 м длины. Общая кривизна труб всех типов не должна превышать 0,2% от длины трубы. По требованию потребителя общая кривизна труб типа 2 диаметром 530 мм и более не должна превышать 0,1%, остальных труб - 0,15% от длины трубы.

Для труб типов 2 и 3 допускается производить снятие усиления наружного сварного шва на концах труб на длине не менее 150 мм до остаточной высоты не более 0,5 мм. Высота усиления всех наружных швов труб типов 2 и 3 должна быть:

- 0,5-2,5 мм - для труб с толщиной стенки менее 10 мм;

- 0,5-3,0 мм - для труб с толщиной стенки 10 мм и более.

Высота усиления внутренних швов должна быть не менее 0,5 мм. На внутреннем шве допускается седловина или отдельные углубления до уровня основного металла.На концах экспандированных труб типа 3, а также термически упрочненных труб типа 2 на длине не менее 150 мм усиление внутреннего шва должно быть снято до высоты не более 0,5 мм (без учета смещения кромок). При этом допускается изготовление до 7% труб от партии (от которых отобраны образцы для механических испытаний) с неснятым усилением внутренних швов.

Наружный грат сварного шва на трубах типа 1 должен быть удален. Внутренний грат сварного шва удаляют по согласованию потребителя с изготовителем. В месте снятия грата допускается утончение стенки трубы, не выводящее толщину за пределы минусового допуска. Максимально допустимая высота остатка грата H, мм, не должна превышать величины, определяемой по формуле 1, но не более 1 мм:

H=0.3+0.05*S

Формула 1. Максимально допустимая высота остатка грата для труб ГОСТ 20295.

Где S – номинальная толщина стенки (мм)

В сварном соединении труб типа 2 допускается относительное смещение кромок по высоте на величину до 15% от номинальной толщины стенки, для труб типов 1 и 3 - до 10%. По требованию потребителя для труб типа 2 диаметром 530 мм и более отклонение от теоретической окружности в зоне спирального шва по торцам трубы на дуге окружности длиной не менее 100 мм не должно превышать 1,5 мм.

На

трубах всех типов допускается один

поперечный шов стыка рулонов (стыковой

шов за исключением труб типа 1 диаметром

114-168 мм) и один кольцевой шов (исключая

трубы типа 2 диаметром 159-377 мм) при условии

контроля их неразрушающими методами.

На трубах типа 2 стыковой шов двух

смежных рулонов должен быть расположен

на расстоянии не менее 300 мм от торца

трубы. Допускается расположение стыкового

шва на торце трубы при условии снятия

внутреннего валика усиления на длине

трубы не менее 150 мм. Расстояние от конца

трубы до места пересечения стыкового

шва рулона и спирального шва трубы

должно быть не менее 300 мм. При наличии

кольцевого шва на трубах типа 3 продольные

швы двух стыкуемых труб должны быть

смещены относительно друг друга на

расстояние не менее 100 мм. По требованию

потребителя может быть установлена

максимальная величина смещения продольных

швов.

В сварных соединениях труб типов 2 и 3 должен быть плавный переход от шва к основному металлу. Допускаются без исправления подрезы глубиной до 0,5 мм включительно, подрезы глубиной свыше 0,5 мм до 0,8 мм включительно и длиной до 50 мм включительно, следы усадки металла по оси шва (утяжины), а также другие поверхностные дефекты, не выводящие высоту усиления за пределы минимальной высоты шва. Совпадение подрезов в одном сечении трубы по наружному и внутреннему шву не допускается. Для труб типа 3 начальные участки швов и концевые кратеры должны быть удалены. Допускается вазварка кратеров, получающихся при прекращении и возобновлении сварки. Допускается окончание сварки швов с применением вспомогательной дуги. Допускается исправление сваркой трещин в количестве не более трех общей длиной не более 500 мм. Длина отдельного исправленного сваркой участка должна быть не менее 50 мм. Не допускается исправление сваркой дефектов швов на трубах после экспандирования и термоупрочнения.

ГОСТ 8696.

Трубы изготовляют длиной от 10 до 12 м. В партии допускается до 5% укороченных труб длиной не менее 6 м.

Смещение кромок не должно превышать 25% от номинальной толщины стенки, но не более 3 мм для труб диаметром 530-1420 мм с толщиной стенки менее 14 мм и не более 5 мм для труб диаметром 1420-2520 мм толщиной стенки 14 мм и более. Для труб группы Б допускается местное смещение кромок до 30% от толщины стенки трубы на участках до 10% длины шва. Смещение кромок труб повышенной точности изготовления не должно превышать:

- Для труб диаметром от 530 до 1420 мм: 1,0 мм – при толщине стенки 4 мм; 1,2 мм – при толщине стенки 5 мм; 1,4 мм – при толщине стенки 5 мм; 1,6 мм – при толщине стенки 7 мм и более;

- Для труб диаметром 1620-2520 мм: 15% номинальной толщины стенки.

Общая кривизна труб не должна превышать 0,2% от их длины. Общая кривизна труб повышенной точности изготовления не должна превышать 0,1% от длины.

Концы труб должны быть обрезаны под прямым углом. Косина реза не должна превышать 2 мм, а для труб диаметром 1420 мм и более толщиной стенки 14 мм и более - 4 мм.

На концах труб должна быть снята фаска под углом 25-30° к торцу трубы, при этом должно быть оставлено торцовое кольцо шириной:

- 1-3 мм при толщине стенки 4-7 мм;

- 1-4 мм при толщине стенки 8-14 мм;

- 1-6 мм при толщине стенки 15-25 мм.

Ширина торцевого кольца не контролируется в зоне шва на расстоянии 80 мм.

Усиление

наружного шва должно быть:

- 0,5-3,0 мм при толщине стенки до 10 мм;

- 0,5-3,5 мм при толщине стенки 10-14 мм;

- 0,5-4,5 мм при толщине стенки 15-20 мм;

- 0,5-5,0 мм при толщине стенки 20 мм и более.

Для труб повышенной точности изготовления усиление наружного шва должно быть:

- 0,5-3,2 мм при толщине стенки 10-14 мм;

- 0,5-4,5 мм при толщине стенки 15 мм и более.

Усиление

внутреннего шва должно быть не менее

0,5 мм. На внутреннем шве допускается

седловина или отдельные углубления не

более 2 мм при условии, что толщина шва

в месте углубления не менее чем на 1 мм

превышает допускаемую минимальную

толщину стенки трубы.

ГОСТ 11068

По длине трубы изготавливают:

- мерной длины - от 5 до 9 метров;

- мерной длины с остатком - не более 10% (по массе) труб немерной длины;

- кратной мерной длины - до 9 м и с припуском на каждый рез по 5 мм (если другой припуск не указан в заказе), который входит в каждую кратную длину;

- кратной длины с остатком - не более 10% (по массе) труб немерной длины;

- немерной длины - от 1,5 до 9 м.

Предельные отклонения по длине труб мерной и кратной длины не должны превышать +15 мм.

Допуск на прямолинейность труб не должен превышать 1,5 мм на 1 м длины.

Разновидность

Трубы электросварные делятся на следующие группы в зависимости от показателей качества: А, Б, В и Д. Исключением составляет ГОСТ 20295, где трубы делятся на три типа и ГОСТ 11068. Также трубы электросварные могут подвергаться предварительному горячему оцинкованию в заводских условиях, для улучшения стойкости труб к коррозии.

ГОСТ 10704, 10705.

Трубы электросвраные ГОСТ 10704, 10705 делятся на следующие группы:

- Группа А - с нормированием механических свойств;

- Группа Б - с нормированием химического состава;

- Группа В - с нормированием механических свойств и химического состава;

- Группа Д - с нормированием испытательного гидравлического давления.

Ниже в таблице 3 приводится зависимость стали и группы труб, произведенных по ГОСТ 10705.

| Группа трубы/ГОСТ на сталь | ГОСТ 380: ст1, ст2, ст3, ст4 | ГОСТ 1050: стали 08, 10, 15 и 20 | ГОСТ 9045: сталь 08Ю | ГОСТ 10705: сталь 22ГЮ | ГОСТ 19281: сталь с углеродным эквивалентом не более 0,46% |

| А | + | ||||

| Б | + | + | + | Диаметры от 114 до 630 мм | Диаметры от 114 до 630 мм |

| В | + | + | + | Диаметры от 114 до 630 мм | Диаметры от 114 до 630 мм |

| Д |

Таблица 3. Зависимость стали и группы труб ГОСТ 10705.

Трубы

из углеродистых марок стали изготовляют

термически обработанными (по всему

объему трубы или по сварному соединению),

горячередуцированными или без термической

обработки. Трубы из стали марки Ст1

изготовляют без термической обработки.

Трубы из низколегированных марок

стали изготовляют термически обработанными

(по всему объему трубы или по сварному

соединению) или без термической обработки.

Вид термической обработки выбирает

изготовитель. По соглашению изготовителя

с заказчиком трубы термически обрабатывают

в защитной атмосфере.

ГОСТ 10704, 10706.

Трубы электросвраные ГОСТ 10704, 10706 делятся на следующие группы:

- Группа А - с нормированием механических свойств: ст 2 и ст 3 ГОСТ 380;

- Группа Б - с нормированием химического состава: ст 2 и ст 3 ГОСТ 380;

- Группа В - с нормированием механических свойств и химического состава: ст 2 и ст 3 ГОСТ 380, а также низколегированные стали ГОСТ 19281 с углеродным эквивалентом не более 0,48%;

- Группа Д - с нормированием испытательного гидравлического давления.

ГОСТ 20295.

Трубы электрсоварные ГОСТ 20295 делят на три типа:

- Тип1 – прямошовные трубы, диаметром 114-630 мм, изготовленные контактной сваркой токами высокой частоты;

- Тип 2 – спиральношовные трубы диаметром 159-1420 мм, изготовленные электродуговой сваркой;

- Тип 3 – Прямошовные трубы, диаметром 530-1420 мм, изготовленные электродуговой сваркой с одним или двумя продольными швами.

Данные трубы, в зависимости от механических свойств трубы, делятся на следующие классы прочности: К 34, К 38, К 42, К 48, К 50, К 52, К 54, К 55, К 56, К 60.

| Тип трубы | Класс прочности | ||||||||||

| Углеродистая сталь | Низколегированная сталь | ||||||||||

| К34 | К38 | К42 | К48 | К50 | К52 | К54 | К55 | К56 | К60 | ||

| Тип 1 | + | + | + | + | + | + | + | + | + | + | |

| Тип 2 диаметры 159-377 | + | + | + |

|

|

|

|

|

|

|

|

| Тип 2 диаметры 530-1420 | + | + | + | + | + | + | + | + | + | + | |

| Тип 3 | + | + | + | + | + | + | + | + | + | + | |

Таблица 4. Классы прочности труб ГОСТ 20295.

Класс К60 тип 2 изготавливается только термически упрочненными.

Трубы ГОСТ 20295 изготавливаются термически обработанными или без обработки.

| Тип трубы | Термообработанные | Без термической обработки | |

| По всему объему | По сварному соединению | ||

| Тип 1 | + | + | |

| Тип 2 диаметры 159-377 | + | ||

| Тип 2 диаметры 530-1420 | + | + | + |

| Тип 3 | + | + | |

Таблица 5. Классификация труб ГОСТ 20295 по термической обработке.

ГОСТ 8696.

Трубы, произведенные по ГОСТ 8696, делятся на следующие группы:

- Группа А - с нормированием механических свойств: ст 2 и ст 3 ГОСТ 380;

- Группа Б - с нормированием химического состава: ст 2 и ст 3 ГОСТ 380;

- Группа В - с нормированием механических свойств и химического состава: ст 2 и ст 3 ГОСТ 380, ст 20 ГОСТ 1050, а также низколегированные стали ГОСТ 19281 и ГОСТ 8696 таблица 3а;

- Группа Д - с нормированием испытательного гидравлического давления.

По прочности трубы ГОСТ 8696 делятся на четыре класса: К45, К50, К52 и К55.

ГОСТ 11068

Трубы, изготовленные из коррозионно стойкой стали ГОСТ 11068, подразделяются прежде всего по сталям, из которых производятся данные трубы. Сортамент данных сталей следующий: 08Х18Н10Т, 08Х18Т1, 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х22Н6Т, 08Х21Н6М2Т, 06ХН28МДТ, 08Х17Н13М2Т, 03Х17Н14М3, 03Х18Н10Т, 10Х18Н10Т и 04Х17Т.

Размеры

ГОСТ 10704, 10705, 10706.

Трубы электросварные, в соответствии с ГОСТ 10704 (сортамент), поставляются следующих диаметров: 10, 10.2, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21.3, 22, 23, 24, 25, 26, 27, 28, 30, 32, 33, 33,7, 35, 36, 38, 40, 42, 43, 44.5, 45, 48, 48.3, 51, 52, 53, 54, 57, 60, 63.5, 70, 73, 76, 83, 89, 95, 102, 108, 114, 127, 133, 140, 152, 159, 168, 177.8, 180, 193.7, 219, 244.5, 273, 325, 355.6, 377, 406.4, 426, 478, 508, 530, 630, 720, 820, 920, 1020, 1120, 1220 и 1420. Толщины стенок данных труб должны быть следующие: 0.8, 0.9, 1.0, 1.2, 1.4, 1.5, 1.6, 1.8, 2.0, 2.2, 2.5, 2.8, 3.0, 3.2, 3.5, 3.8, 4.0, 4.5, 5.0, 5.5, 6.0, 7.0, 8.0, 9.0, 10, 11, 12, 13, 14, 15, 16, 17, 17.5, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32. Таблицы размеров всех труб представлены ниже, где столбцы – толщины стенок (мм), а строки – диаметры (мм). Деление на сверхмалые, малые, средние и большие диаметры – условное.

| \ | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,5 | 1,6 | 1,8 | 2,0 | 2,2 | 2,5 | 2,8 | 3,0 |

| 10 | + | + | |||||||||||

| 10,2 | + | + | |||||||||||

| 12 | + | + | + | + | + | + | + | ||||||

| 13 | + | + | + | + | + | ||||||||

| 14 | + | + | + | + | + | + | + | ||||||

| 15 | + | + | + | + | + | ||||||||

| 16 | + | + | + | + | + | + | + | + | + | ||||

| 17 | + | + | + | + | + | + | + | + | |||||

| 18 | + | + | + | + | + | + | + | + | + | + | |||

| 19 | + | + | + | + | + | + | + | + | + | ||||

| 20 | + | + | + | + | + | + | + | + | + | ||||

| 21,3 | + | + | + | + | + | + | + | + | + | ||||

| 22 | + | + | + | + | + | + | + | + | + | ||||

| 23 | + | + | + | + | + | + | + | + | + | ||||

| 24 | + | + | + | + | + | + | + | + | + | + | + | ||

| 25 | + | + | + | + | + | + | + | + | + | + | + | ||

| 26 | + | + | + | + | + | + | + | + | + | ||||

| 27 | + | + | + | + | + | + | + | + | + | ||||

| 28 | + | + | + | + | + | + | + | + | + | + | + | ||

| 30 | + | + | + | + | + | + | + | + | + | + | + | ||

| 32 | + | + | + | + | + | + | + | + | + | + | + | + | + |

| 33 | + | + | + | + | + | + | + | + | + | + | + | ||

| 33,7 | + | + | + | + | + | + | + | + | + | + | |||

| 35 | + | + | + | + | + | + | + | + | + | + | + | ||

| 36 | + | + | + | + | + | + | + | + | + | + | + | ||

| 38 | + | + | + | + | + | + | + | + | + | + | + | ||

| 40 | + | + | + | + | + | + | + | + | + | + | + | ||

| 42 | + | + | + | + | + | + | + | + | + | + | + | ||

| 43 | + | + | + | + | + | + | + | + | + | + | + | ||

| 44,5 | + | + | + | + | + | + | + | + | + | + | |||

| 45 | + | + | + | + | + | + | + | + | + | + | + | ||

| 48 | + | + | + | + | + | + | + | + | + | ||||

| 48,3 | + | + | + | + | + | + | + | + | + | ||||

| 51 | + | + | + | + | + | + | + | + | + | + | |||

| 52 | + | + | + | + | + | + | + | + | + | ||||

| 53 | + | + | + | + | + | + | + | + | + | ||||

| 54 | + | + | + | + | + | + | + | + | + | + |

Таблица 6а. Размеры электросварных труб ГОСТ 10704 сверхмалых диаметров.

| \ | 1.4 | 1.5 | 1.6 | 1.8 | 2.0 | 2.2 | 2.5 | 2.8 | 3.0 | 3.2 | 3.5 | 3.8 | 4.0 | 4.5 | 5.0 | 5.5 | 6.0 | 7.0 | 8.0 |

| 57 | + | + | + | + | + | + | + | + | + | + | + | ||||||||

| 60 | + | + | + | + | + | + | + | + | + | + | + | + | |||||||

| 63.5 | + | + | + | + | + | + | + | + | + | + | + | + | |||||||

| 70 | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||

| 73 | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||

| 76 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 83 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| 89 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| 95 | + | + | + | + | |||||||||||||||

| 102 | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||

| 108 | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||

| 114 | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||

| 127 | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||

| 133 | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||

| 140 | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||

| 152 | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||

| 159 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 168 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 177.8 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 180 | + | + | |||||||||||||||||

| 193.7 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

Таблица 6б. Размеры электросварных труб ГОСТ 10704 малых диаметров.

| \ | 3,0 | 3,2 | 3,5 | 3,8 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 7,0 | 8,0 | 9,0 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 17,5 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| 219 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 244,5 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 273 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| 325 | + | ++ | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||||

| 355,6 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||||

| 377 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||||

| 406,4 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||||

| 426 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||||

| 478 | + | + | + | + | + | + | + | + | + | |||||||||||||||||||

| 508 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||

| 530 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

Таблица 6в. Размеры электросварных труб ГОСТ 10704 средних диаметров.

| \ | 7,0 | 8,0 | 9,0 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 17,5 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 |

| 630 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||||||

| 720 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 820 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 920 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||||||||||

| 1020 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||

| 1120 | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||||||||||

| 1220 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 1420 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

Таблица 6г. Размеры электросварных труб ГОСТ 10704 больших диаметров.

Ниже приведена таблица основных поставляемых диаметров и толщин стенок.

| Д\стенка | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 | 10,0 |

| 57 | + | + | + | |||||||

| 76 | + | + | + | |||||||

| 89 | + | + | + | |||||||

| 108 | + | + | + | + | + | |||||

| 114 | + | |||||||||

| 133 | + | + | + | |||||||

| 159 | + | + | + | + | ||||||

| 168 | + | |||||||||

| 219 | + | + | + | + | + | |||||

| 273 | + | + | + | + | ||||||

| 325 | + | + | + | + | + | + | ||||

| 377 | + | + | + | |||||||

| 426 | + | + | + | + | + | |||||

| 530 | + | + | + | + | + |

Таблица 7. Основные поставляемые диаметры электросварных труб

Ниже приведены предельные отклонения по наружному диаметру труб:

| Наружный диаметр, мм | Предельные отклонения по наружному диаметру | |

| Обычная точность | Повышенная точность | |

| 10 | ±0,2 мм | - |

| Свыше 10-30 включительно | ±0,3 мм | ±0,25 мм |

| Свыше 30-51 включительно | ±0,4 мм | ±0,35 мм |

| Свыше 51-193,7 включительно | ±0,8% | ±0,7% |

| Свыше 193,7-426 включительно | ±0,75% | ±0,65% |

| Свыше 426-1020 включительно | ±0,7% | ±0,65% |

| Свыше 1020 | ±0,6% | ±6,0 мм |

Таблица 8. Предельные отклонения труб по наружному диаметру.

Ниже приведены предельные отклонения по толщине стенки (толеранс):

| Наружный диаметр труб, мм | Толщина стенки, мм | Предельные отклонения |

| До 152 включительно | Все стенки | ±10% |

| 152-1020, в соответствии с таблицей 3 и 4 для максимальной ширины листа ГОСТ 19903 | 1,8-2,2 | ±0,20 мм |

| 2,2-2,5 | ±0,21 мм | |

| 2,5-3,0 | ±0,25 мм | |

| 3,0-3,5 | ± 0,29 мм | |

| 3,5-3,9 | ± 0,31 мм | |

| 3,9-5,5 | + 0,45 мм -0,5 мм | |

| 5,5-7,5 | + 0,45 мм -0,6 мм | |

| 7,5-10,0 | +0,6 мм -0,8 мм | |

| 10,0-12,7 | +1,0 мм -0,8 мм | |

| 12,7-15,0 | +1,0 мм -0,9 мм | |

| 15,0-25,0 | ±0,8 мм | |

| 25,0-30,0 | ±0,9 мм | |

| 30,0-34,0 | +0,9 мм -1,0 мм | |

| Свыше 1020 | 8-15 | ±10% |

| Свыше 15 | ±1,5 мм |

Таблица 9. Предельные отклонения по толщине стенки труб ГОСТ 10704.

В таблице 10 приводятся предельные отклонения по наружному диаметру торцов труб, изготовленных по ГОСТ 10706 (диаметром от 478 мм)

| Наружный диаметр труб, мм | Предельные отклонения по наружному диаметру торцов труб, мм | |

| Повышенная точность | Обычная точность | |

| От 478 до 720 включительно | ±1,6 | ±2,5 |

| Свыше 720 до 1020 включительно | ±2,0 | ±2,5 |

| Свыше 1020 | ±3,5 | ±4,0 |

Таблица 10. Предельные отклонения по наружному диаметру торцов труб

Овальность и равностенность труб, изготовленных по ГОСТ 10705, должны быть не более предельных отклонений соответственно по наружному диаметру и толщине стенки. Трубы, изготовленные по ГОСТ 10706, должны быть трех классов точности по овальности. Овальность концов труб не должна превышать:

- 1% от наружного диаметра труб для 1-го класса точности;

- 1,5% от наружного диаметра труб для 2-го класса точности;

- 2% от наружного диаметра труб для 3-го класса точности.

Овальность концов труб с толщиной стенки менее 0,01 наружного диаметра устанавливается по согласованию изготовителя с заказчиком.

ГОСТ 20295

Трубы электросварные, в соответствии с ГОСТ 20295, поставляются следующих диаметров: 114, 127, 133, 140, 146, 159, 168, 178, 219, 245, 273, 325, 377, 426, 457, 508, 530, 610, 630, 720, 820, 1020, 1220 и 1420. Толщины стенок данных труб должны быть следующие: 2.0, 3.0, 3.5, 4.0, 4.5, 5.0, 5.5, 6.0, 6.5, 7.0, 7.5, 8.0, 8.5, 9.0, 9.5, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48. Таблицы размеров всех труб представлены ниже, где столбцы – толщины стенок (мм), а строки – диаметры (мм).

| \ | 2,0 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 114 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||

| 127 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| 133 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| 140 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| 146 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| 159 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| 168 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| 178 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| 219 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |

| 245 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 273 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

Таблица 11а. Размеры электросварных труб ГОСТ 20295 диаметры: 114-273 мм.

| \ | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 325 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| 377 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |

| 426 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||

| 457 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||

| 508 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||

| 530 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||

| 610 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||

| 630 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||

| 720 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||

| 820 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||

| 1020 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||||||

| 1220 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||||||||

| 1420 | + | + | + | + | + | + | + | + | + | + | + |

Таблица 11б. Размеры электросварных труб ГОСТ 20295 диаметры: 325-1420 мм, толщины стенок 4,0-22 мм

| \ | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | 40 | 41 | 42 | 43 | 44 | 45 | 46 | 47 | 48 |

| 325 | ||||||||||||||||||||||||||

| 377 | ||||||||||||||||||||||||||

| 426 | ||||||||||||||||||||||||||

| 457 | ||||||||||||||||||||||||||

| 508 | ||||||||||||||||||||||||||

| 530 | + | + | + | + | + | + | + | + | + | + | + | |||||||||||||||

| 610 | + | + | + | + | + | + | + | + | + | + | + | |||||||||||||||

| 630 | + | + | + | + | + | + | + | + | + | + | + | |||||||||||||||

| 720 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | ||||||||||||

| 820 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||||

| 1020 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||

| 1220 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| 1420 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

Таблица 11в. Размеры электросварных труб ГОСТ 20295 диаметры: 325-1420 мм, толщины стенок 23-48 мм

Ниже приведены предельные отклонения по наружному диаметру (овальность) труб:

| Наружный диаметр (мм) | Предельное отклонение (мм) |

| От 114 до 140 включительно | ±1,1 |

| 146 | ±1,2 |

| 159 и 168 | ±1,5 |

| 159 и 168 для типа 2 по согласованию с потребителем | ±1,2 |

| Свыше 168 до 325 включительно | ±2,0 |

| Свыше 168 до 325 включительно для типа 2 по согласованию с потребителем | ±1,5 |

| Свыше 325 до 426 включительно | ±2,2 |

| 377 для типа 2 по согласованию с потребителем | ±2,0 |

| Свыше 426 до 630 включительно | ±3,0 |

| Свыше 630 до 1420 включительно | ±4,0 |

Таблица 12. Предельные отклонение по наружному диаметру труб ГОСТ 20295.

По согласованию изготовителя с потребителем трубы типа 1 диаметром 530 мм и более изготавливают с предельными отклонениями по наружному диаметру торцов труб ±1,6 мм либо ±2,0 мм, оговоренными в заказе. Предельные отклонения по наружному диаметру торцов труб типа 2 диаметром 530 мм и более и типа 3 (экспандированных) не должны превышать ±2,0 мм для обычной точности изготовления и ±1,6 мм для повышенной точности изготовления.

Ниже приведены предельные отклонения по толщине стенки (толеранс):

| Наружный диаметр труб, мм | Толщина стенки, мм | Предельные отклонения |

| 152-1220, в соответствии с таблицей 3 и 4 для максимальных ширины листа ГОСТ 19903 | 1,8-2,2 | ±0,20 мм |

| 2,2-2,5 | ±0,21 мм | |

| 2,5-3,0 | ±0,25 мм | |

| 3,0-3,5 | ± 0,29 мм | |

| 3,5-3,9 | ± 0,31 мм | |

| 3,9-5,5 | + 0,45 мм -0,5 мм | |

| 5,5-7,5 | + 0,45 мм -0,6 мм | |

| 7,5-10,0 | +0,6 мм -0,8 мм | |

| 10,0-12,7 | +1,0 мм -0,8 мм | |

| 12,7-15,0 | +1,0 мм -0,9 мм | |

| 15,0-25,0 | ±0,8 мм | |

| 25,0-30,0 | ±0,9 мм | |

| 30,0-34,0 | +0,9 мм -1,0 мм | |

| 34,0-40,0 | +1,0 мм -1,1 мм | |

| 40,0-50,0 | +1,1 мм -1,2 мм | |

| 1220 и 1420 | Все стенки | ±10%, но не более ±1,5 мм |

Таблица 13. Предельные отклонения по толщине стенки труб ГОСТ 20295.

ГОСТ 8696

Трубы электросварные, в соответствии с ГОСТ 8696, поставляются следующих диаметров: 159, 219, 273, 325, 377, 426, 480, 530, 630, 720, 820, 920, 1020, 1220, 1420, 1620, 1720, 1820, 2020, 2220, 2520. Толщины стенок данных труб должны быть следующие: 3.5, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25. Таблица размеров всех труб представлена ниже, где столбцы – толщины стенок (мм), а строки – диаметры (мм).

| \ | 3,5 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 159 | + | + | |||||||||||||||||||||

| 219 | + | + | |||||||||||||||||||||

| 273 | + | + | |||||||||||||||||||||

| 325 | + | + | + | ||||||||||||||||||||

| 377 | + | + | + | ||||||||||||||||||||

| 426 | + | + | + | + | + | ||||||||||||||||||

| 480 | + | + | + | + | + | ||||||||||||||||||

| 530 | + | + | + | + | + | + | |||||||||||||||||

| 630 | + | + | + | + | + | + | |||||||||||||||||

| 720 | + | + | + | + | + | + | + | + | |||||||||||||||

| 820 | + | + | + | + | + | + | + | + | |||||||||||||||

| 920 | + | + | + | + | + | ||||||||||||||||||

| 1020 | + | + | + | + | + | + | + | ||||||||||||||||

| 1220 | + | + | + | + | + | + | |||||||||||||||||

| 1420 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||||||

| 1620 | + | + | + | + | + | + | + | + | + | ||||||||||||||

| 1720 | + | + | + | + | + | + | + | + | + | ||||||||||||||

| 1820 | + | + | + | + | + | + | + | + | + | + | |||||||||||||

| 2020 | + | + | + | + | + | + | + | + | + | + | + | ||||||||||||

| 2220 | + | + | + | + | + | + | + | + | + | + | + | ||||||||||||

| 2520 | + | + | + | + | + | + | + | + | + | + | + |

Таблица 14. Размеры электросварных труб ГОСТ 8696

Ниже в таблице представлены предельные отклонения по наружному диаметру труб

| Наружный диаметр труб, мм | Предельные отклонения по наружному диаметру, мм | |

| Обычный класс точности | Повышенный класс точности | |

| 159 | ±1,5 | ±1,4 |

| Свыше 159 до 273 включительно | ±2,0 | ±1,8 |

| Свыше 273 до 377 включительно | ±2,5 | ±2,2 |

| Свыше 377 до 720 включительно | ±2,0 | ±1,6 |

| Свыше 720 до 920 включительно | ±2,5 | ±1,6 |

| 1020 | ±3,0 | ±1,6 |

| Свыше 1020 до 1420 включительно | ±3,5 | ±1,6 |

| 1620 | ±4,0 | ±3,5 |

| Свыше 1620 до 2520 включительно | ±0,3% | ±4,5 |

Таблица 15. Предельные отклонения по наружному диаметру труб ГОСТ 8696

Овальность

труб не должна превышать 2% от номинального

наружного диаметра.

Овальность труб

повышенной точности изготовления не

должна превышать 1% от номинального

наружного диаметра.

Ниже приведены предельные отклонения по толщине стенки (толеранс):

| Наружный диаметр труб, мм | Толщина стенки, мм | Предельные отклонения |

| 152-1220, в соответствии с таблицей 3 и 4 для максимальных ширины листа ГОСТ 19903 | 3,5-3,9 | ± 0,31 мм |

| 3,9-5,5 | + 0,45 мм -0,5 мм | |

| 5,5-7,5 | + 0,45 мм -0,6 мм | |

| 7,5-10,0 | +0,6 мм -0,8 мм | |

| 10,0-12,7 | +1,0 мм -0,8 мм | |

| 12,7-15,0 | +1,0 мм -0,9 мм | |

| 15,0-25,0 | ±0,8 мм |

Таблица 16. Предельные отклонения по толщине стенки труб ГОСТ 8696.

ГОСТ 11068

Трубы электросварные, в соответствии с ГОСТ 11068, поставляются следующих диаметров: 8, 9, 10, 11, 12, 14, 15, 16, 17, 18, 19, 20, 22, 25, 28, 30, 32, 33, 34, 35, 36, 38, 40, 42, 43, 45, 48, 50, 51, 53, 55, 56, 57, 60, 63, 65, 70, 76, 83, 89 и 102. Толщины стенок данных труб должны быть следующие: 0.8, 1.0, 1.2, 1.4, 1.5, 1.8, 2.0, 2.2, 2.5, 2.8, 3.0, 3.2, 3.5, 4.0. Таблица размеров всех труб представлена ниже, где столбцы – толщины стенок (мм), а строки – диаметры (мм).

| \ | 0,8 | 1,0 | 1,2 | 1,4 | 1,5 | 1,8 | 2,0 | 2,2 | 2,5 | 2,8 | 3,0 | 3,2 | 3,5 | 4,0 |

| 8 | + | + | + | |||||||||||

| 9 | + | + | + | |||||||||||

| 10 | + | + | + | |||||||||||

| 11 | + | + | + | + | + | |||||||||

| 12 | + | + | + | + | + | + | + | |||||||

| 14 | + | + | + | + | + | + | ||||||||

| 15 | + | + | + | + | + | + | ||||||||

| 16 | + | + | + | + | + | + | + | |||||||

| 17 | + | + | + | + | + | + | ||||||||

| 18 | + | + | + | + | + | + | ||||||||

| 19 | + | + | + | + | + | + | ||||||||

| 20 | + | + | + | + | + | + | ||||||||

| 22 | + | + | + | + | + | + | ||||||||

| 25 | + | + | + | + | + | + | + | + | ||||||

| 28 | + | + | + | + | + | + | + | |||||||

| 30 | + | + | + | + | + | + | + | |||||||

| 32 | + | + | + | + | + | + | + | + | + | + | ||||

| 33 | + | + | + | + | + | + | + | + | + | + | ||||

| 34 | + | + | + | + | + | + | + | + | + | + | ||||

| 35 | + | + | + | + | + | + | + | + | + | + | ||||

| 36 | + | + | + | + | + | + | + | + | + | + | ||||

| 38 | + | + | + | + | + | + | + | + | + | + | ||||

| 40 | + | + | + | + | + | + | + | + | + | + | ||||

| 42 | + | + | + | + | + | + | + | + | + | + | ||||

| 43 | + | + | + | + | + | + | + | + | + | + | ||||

| 45 | + | + | + | + | + | + | + | + | + | + | ||||

| 48 | + | + | + | + | + | + | + | + | + | |||||

| 50 | + | + | + | + | + | + | + | + | + | |||||

| 51 | + | + | + | + | + | + | + | + | + | |||||

| 53 | + | + | + | + | + | + | + | + | + | |||||

| 55 | + | + | + | + | + | + | + | + | + | |||||

| 56 | + | + | + | + | + | + | + | + | + | |||||

| 57 | + | + | + | + | + | + | + | + | + | |||||

| 60 | + | + | + | + | + | + | + | + | + | |||||

| 63 | + | + | + | + | + | + | + | + | + | |||||

| 65 | + | + | + | + | + | + | + | + | + | + | + | |||

| 70 | + | + | + | + | + | + | + | + | + | + | + | |||

| 76 | + | + | + | + | + | + | + | + | + | + | + | |||

| 83 | + | + | + | + | + | + | + | + | + | |||||

| 89 | + | + | + | + | + | + | + | + | + | |||||

| 102 | + | + | + | + | + | + | + | + | + |

Таблица 17. Размеры электросварных труб ГОСТ 11068

Трубы из сталей марок 08Х18Т1 и 04Х17Т изготавливают с толщиной стенки до 2,0 мм.

Предельные отклонения по наружному диаметру и толщине стенки (толеранс) указаны ниже:

| Наружный диаметр, мм | Предельные отклонения | Толщина стенки, мм | Предельные отклонения | ||

| Обычная точность | Повышенная точность | Обычная точность | Повышенная точность | ||

| До 20 | ±0,30 | ±0,20 | От 0,8 до 2,0 | ±0,20 | ±0,15 |

| Свыше 20 до 35 | ±0,35 | ±0,25 | Свыше 2,0 до 3,0 | ±0,25 | ±0,20 |

| Свыше 35 | ±1,0% | ±0,75% | Свыше 3,0 | ±10% | ±10% |

Таблица 18. Предельные отклонения диаметра и толщины стенки труб ГОСТ 11068.

Характеристики

Основными характеристиками электросварных труб являются следующие показатели: испытательное гидравлическое давление, временное сопротивление разрыву, предел текучести, относительное удлинение, ударная вязкость при различных температурах испытания, сплющивание (расстояние между сплющивающимися плоскостями), раздача (величина увеличения наружного диаметра труб), загиб (радиус загиба), бортование (величина отбортовки и ширина отгибаемого борта), растяжение сварного соединения. Ниже приводятся характеристики электросварных труб для различных ГОСТов.

ГОСТ 10704, 10705

Трубы, произведенные по ГОСТ 10704, 10705, должны выдерживать испытательное гидравлическое давление. В зависимости от величины испытательного давления, трубы делятся на два вида:

- Вид 1 - трубы диаметром до 102 мм - испытательное давление 6,0 МПа (60 кгс/см2) и трубы диаметром 102 мм и более - испытательное давление 3,0 МПа (30 кгс/см2);

- Вид 2 - трубы группы А и В с испытательным гидравлическим давлением, рассчитанным по ГОСТ 3845, при допускаемом напряжении, равном 90% от нормативного предела текучести для труб из данной марки стали, но не превышающее 20 МПа (200 кгс/см2).

В соответствии с ГОСТ 3845 раздел 6.2 испытательное давление рассчитывается по следующим формулам:

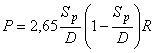

Формула 2. Испытательное давление для ненарезных труб диаметром до 530 мм с отношением S/D до 0,13 включительно.

Формула 3. Испытательное давление для ненарезных труб диаметром до 530 мм с отношением S/D более 0,13.

Формула 4. Испытательное давление для ненарезных труб диаметром не менее 530 мм

![]()

Формула 5. Испытательное давление для нарезных труб.

В формулах приняты следующие обозначения: Sp – расчетная толщина стенки, равная минимально допустимой толщине стенки (с учетом минусового толеранса), мм; R - допустимое напряжение в стенке трубы при испытании, установленное в нормативной или технической документации на трубы, Н/мм2; D – номинальный наружный диаметр трубы, мм.

В таблице 19 приведены механические свойства термически обработанных и горячедуцированных труб групп А и В из углеродистых и низколегированных сталей. Механические свойства стали марки 22ГЮ устанавливается по согласованию с заказчиком.

| Марка стали | Временное сопротивление к разрыву, Н/мм2, не менее | Предел текучести, Н/мм2, не менее | Относительное удлинение, %, не менее |

| 08Ю | 255 | 174 | 30 |

| 08кп | 294 | 174 | 27 |

| 08, 08пс, 10кп | 314 | 196 | 25 |

| 10, 10пс, 15кп, ст2сп, ст2пс, ст2кп | 333 | 206 | 24 |

| 15, 15пс, 20кп, ст3сп, ст3пс, ст3кп | 372 | 225 | 22 |

| 20, 20пс, ст4сп, ст4пс, ст4кп | 412 | 245 | 21 |

| 20Ф, 20-КСХ, 06ГБ | 470 | 294 | 20 |

| 09Г2С, 09ГСФ, 13ХФА, 17ГС, 17Г1С, 17Г1С-У, 08ХМФЧА, 22ГФ, 26ХМА | 490 | 343 | 20 |

Таблица 19. Механические свойства термически обработанных и горячедуцированных труб групп А и В.

Механические свойства труб групп А и В без термической обработки и с термической обработкой сварного соединения приведены ниже. Таблица 20 – для диметров от 10 до 152 мм, таблица 21 – для диметров свыше 152 до 630 мм.

| Марка стали | Временное сопротивление к разрыву, Н/мм2, не менее | Предел текучести, Н/мм2, не менее | Относительное удлинение, %, не менее | ||||

| Для диаметров от 10 до 19 мм | Для диаметров свыше 19 до 60 мм | Для диаметров свыше 60 до 152 мм |

|

Для диаметров от 10 до 60 мм | Для диаметров свыше 60 до 152 мм | ||

|

|

Для толщин стенок более 0,06D | Для толщин стенок 0,06D и менее | |||||

| 08Ю | 314 | 294 | 264 | 176 | 7 | 16 | 25 |

| 08пс, 08кп, ст1пс, ст1кп | 372 | 314 | 294 | 176 | 6 | 15 | 23 |

| 08, ст1сп | 372 | 314 | 294 | 186 | 6 | 15 | 23 |

| 10кп, ст2кп | 372 | 333 | 314 | 176 | 6 | 15 | 23 |

| 10пс, ст2пс | 372 | 333 | 314 | 186 | 6 | 15 | 23 |

| 10, ст2сп | 372 | 333 | 314 | 196 | 6 | 15 | 23 |

| 15кп | 441 | 372 | 353 | 186 | 5 | 14 | 21 |

| 15пс, 20кп | 441 | 372 | 353 | 196 | 5 | 14 | 21 |

| 15, 20пс | 441 | 372 | 353 | 206 | 5 | 14 | 21 |

| 20 | 441 | 372 | 353 | 216 | 5 | 14 | 21 |

| Ст3кп | 441 | 392 | 372 | 196 | 5 | 13 | 20 |

| Ст3пс | 441 | 392 | 372 | 206 | 5 | 13 | 20 |

| Ст3сп | 441 | 392 | 372 | 216 | 5 | 13 | 20 |

| Ст4кп, ст4пс | 490 | 431 | 412 | 216 | 4 | 11 | 19 |

| Ст4сп | 490 | 431 | 412 | 225 | 4 | 11 | 19 |

| 22ГЮ | - | - | 490 | 344 | - | - | 15 |

| 20Ф, 20-КСХ, 06ГБ | - | - | 470 | 265 | - | - | 18 |

| 09Г2С, 09ГСФ, 13ХФА, 17ГС, 17Г1С, 17Г1С-У, 08ХМФЧА, 22ГФ, 26ХМА | - | - | 490 | 323 | - | - | 18 |

Таблица 20. Механические свойства термически необработанных труб групп А и В диаметров от 10 до 152 мм.

| Марка стали | Толщина стенки, мм | Временное сопротивление к разрыву, Н/мм2, не менее | Предел текучести, Н/мм2, не менее | Относительное удлинение, %, не менее | ||

| Для диаметров свыше 152 до 244,4 мм | Для диаметров свыше 244,5 до 377 мм | Для диаметров свыше 377 до 630 мм | ||||

| 08, 08пс, 08кп, 10, 10пс, 10кп, ст2кп | 6 и менее | - | - | 18 | 20 | 20 |

| Более 6 | 314 | 196 | 15 | 15 | 16 | |

| Ст2сп, ст2пс | 6 и менее | - | - | 17 | 18 | 20 |

| Более 6 | 333 | 206 | 14 | 14 | 15 | |

| 15, 15пс, 15кп, 20, 20пс, 20кп | 6 и менее | 353 | 216 | 17 | 18 | 20 |

| Более 6 | 14 | 14 | 15 | |||

| Ст3пс, ст3сп, ст3кп | 6 и менее | 353 | 216 | 17 | 17 | 19 |

| Более 6 | 14 | 14 | 14 | |||

| Ст4пс, ст4сп, ст4кп | 6 и менее | 402 | 225 | 15 | 17 | 18 |

| Более 6 | 11 | 12 | 13 | |||

| 22ГЮ | Все толщины | 490 | 344 | 15 | 15 | 15 |

| 20Ф, 20-КСХ, 06ГБ | Все толщины | 470 | 265 | 18 | 18 | 18 |

| 09Г2С, 09ГСФ, 13ХФА, 13ГС, 17ГС, 17Г1С, 17Г1С-У, 08ХМФЧА, 22ГФ, 26ХМА | Все толщины | 490 | 323 | 18 | 18 | 18 |

| 13Г1С-У | Все толщины | 540 | 373 | 18 | 18 | 18 |

Таблица 21. Механические свойства термически необработанных труб групп А и В диаметров свыше 152 до 630 мм.

Трубы, термически обработанные по всему объему, групп А и В, с толщиной стенки не менее 6 мм из сталей марок Ст3сп, Ст3пс (категорий 3-5), 10, 15, 20 и низколегированных сталей, должны выдерживать испытания на ударный изгиб основного металла. Нормы ударной вязкости должны соответствовать значениям, приведенным в таблице 22.

|

|

Ударная вязкость KCU, Дж/см2, не менее | ||

| При температуре +20 С | При температуре -20 С | При температуре +20 С, после механического старения | |

| СТ3сп, СТ3пс, 10, 15 и 20 | 78,4 | 39,2 | 39,2 |

| 20Ф, 20-КСХ, 06ГБ, 09Г2С, 09ГСФ, 13ХФА, 17ГС, 17Г1С, 17Г1С-У, 08ХМФЧА, 22ГФ, 26ХМА | 78,4 | 39,2 | - |

Таблица 22. Ударная вязкость термически обработанных труб групп А и В со стенкой не менее 6 мм.

Термически обработанные трубы диаметром до 152 мм включительно, трубы горячередуцированные и без термической обработки диаметром более 20 до 152 мм включительно и толщиной стенки 0,06Dн и менее, а также трубы с термической обработкой сварного соединения должны выдерживать испытание на сплющивание. Сплющивание термически обработанных труб должно проводиться до расстояния между сплющивающимися плоскостями H, мм, вычисленного по формуле:

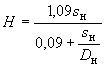

Формула 6. Расстояние между сплющивающимися плоскостями.

В формуле приняты следующие обозначения: α – коэффициент, s-номинальная толщина стенки, мм; Dн – номинальный наружный диаметр, мм.

Коэффициент α принимает следующие значения в зависимости от марки стали:

- 0,09 - для следующих марок сталей: 08Ю, 08кп, 08пс, 08, 10кп, ст2кп;

- 0,08 – для остальных марок сталей.

Трубы диаметром до 108 мм из углеродистых марок стали, указанных в таблице 23, должны выдерживать испытание на раздачу. Трубы без термической обработки диаметром до 20 мм, а также диаметром 20-60 мм с толщиной стенки более 0,06Dн на раздачу не испытывают.

| Марка стали | Увеличение наружного диаметра труб, % | |

| При толщинах стенки до 4 мм | При толщина стенки 4 мм и более | |

| 08Ю, 08, 08кп, 08пс | 12 | 8 |

| 10, 10кп, 10пс, 15, 15кп, 15пс, ст2 | 10 | 7 |

| 20, 20кп, 20пс, ст3, ст4 | 8 | 6 |

Таблица 23. Увеличение наружного диаметра трубы при испытаниях на раздачу

Термически обработанные трубы диаметром до 530 мм включительно должны выдерживать испытание на загиб. Величина радиуса загиба для труб диаметром до 60 мм должна быть не менее 2,5Dн, для труб диаметром свыше 60 до 530 мм - по ГОСТ 3728.

Термически обработанные по всему объему из углеродистых сталей трубы диаметром от 30 до 159 мм с толщиной стенки не более 0,08Dн должны выдерживать испытание на бортование. Величина отбортовки должна быть не менее 24%, при этом ширина отгибаемого борта, измеренная от внутренней поверхности трубы, должна быть не менее 1,5 толщины стенки трубы. Угол отбортовки должен составлять:

90° - для труб из стали марок 08, 10, 15, Ст2;60° - для труб из стали марок 20, Ст3, Ст4.

Трубы диаметром 50 мм и более групп А и В должны выдерживать испытание сварного соединения на растяжение. Временное сопротивление сварного соединения труб диаметром от 219 до 530 мм, прошедших термическую обработку по всему объему трубы или термическую обработку сварного соединения, должно соответствовать нормам, указанным в таблице 19. Временное сопротивление сварного соединения труб диаметром от 50 до 203 мм, прошедших термическую обработку по всему объему трубы или термическую обработку сварного соединения, должно быть не менее 0,9 от норм, указанных в таблице 19. Временное сопротивление сварного соединения труб без термической обработки диаметром от 50 мм и более должно соответствовать нормам, указанным в таблицах 20 и 21.

ГОСТ 10704, 10706

Каждая

труба должна выдерживать испытание

гидравлическим давлением.

Трубы

группы А подвергаются испытанию

гидравлическим давлением, вычисленным

по формуле, приведенной в ГОСТ

3845 ,

при этом допускаемое напряжение

принимается равным 0,5 от минимального

значения временного сопротивления,

установленного для данной марки стали.

Трубы группы В подвергаются испытанию

гидравлическим давлением, вычисленным

по формуле, приведенной в ГОСТ

3845,

при допускаемом напряжении, равном 0,9

от минимального значения предела

текучести, установленного для данной

марки стали. Трубы групп Д и Б должны

выдерживать испытание гидравлическим

давлением не менее 25 кгс/см2 (2,5

МПа). Трубы размерами 920x7, 1020x8, 1120x8, 1120x9,

1220x9, 1220x10, 1320x9, 1320x10, 1320x11, 1420x10 и 1420x11 мм

испытывают под давлением 20 кгс/см2 (2,0

МПа).

Механические свойства электросварных труб ГОСТ 10706 должны соответствовать нормам, указанным в таблице 24

| Марка стали | Временное сопротивление к разрыву, Н/мм2, не менее | Предел текучести, Н/мм2, не менее | Относительное удлинение, %, не менее |

| Ст2кп | 33 | 22 | 22 |

| Ст2пс, ст2сп | 34 | 23 | 22 |

| Ст3кп | 37 | 24 | 20 |

| Ст3пс, ст3сп | 38 | 25 | 20 |

| Низколегированная сталь | 45 | 27 | 18 |

Таблица 24. Механические свойства труб ГОСТ 10706

Трубы групп А и В должны выдерживать механические испытания сварного соединения на растяжение по ГОСТ 6996. Временное сопротивление сварного соединения должно быть не ниже временного сопротивления основного металла, установленного для труб из данной марки стали (таблица 24).

Трубы группы В должны выдерживать испытание на ударную вязкость основного металла. Нормы ударной вязкости указаны ниже:

| Марка стали | Толщина стенки трубы, мм | Ударная вязкость KCU, Дж/см2, не менее | ||

| При температуре +20 С | При температуре -20 С | При температуре -20 С | ||

| Ст3пс3, ст3сп3 (категория 3) | От 5 до 9 включительно | 6,0 | - | - |

| Свыше 9 до 25 включительно | 5,0 | - | -- | |

| Свыше 25 | 3,0 | - | - | |

| Ст3пс4, ст3сп4 (категория 4) | От 5 до 9 включительно | - | 2,0 | - |

| Свыше 9 до 25 включительно | - | 1,5 | - | |

| Свыше 25 | - | - | - | |

| Низколегированная сталь | Все стенки | - | - | 2,5 |

Таблица 25. Ударная вязкость для труб группы В.

Для магистральных тепловых сетей трубы изготавливаются термически обработанными с механическими свойствами:

| Марка стали | Временное сопротивление к разрыву, Н/мм2, не менее | Предел текучести, Н/мм2, не менее | Относительное удлинение, %, не менее | Ударная вязкость KCU, Дж/см2, не менее | |

| При температуре -20 С | После механического старения | ||||

| Ст3сп4 | 38 | 25 | 23 | 3 | - |

| Ст3сп5 | 38 | 25 | 23 | 3 | 3 |

Таблица 26. Механические свойства труб для магистральных тепловых сетей.

Сварные соединения труб для магистральных тепловых сетей должны подвергаться испытаниям на статический изгиб. Минимально допустимый угол загиба для сварного соединения труб из углеродистых сталей - не менее 100°.

ГОСТ 20295

Трубы должны выдерживать испытательное гидравлическое давление, определяемое по ГОСТ 3845, при этом допускаемое напряжение принимается равным 0,95 от нормативного значения предела текучести металла, указанного в таблице 27. Для труб диаметром 273 мм и менее величина гидравлического испытательного давления не должна превышать 12 МПа (120 кгс/см2).

| Класс прочности | Временное сопротивление к разрыву, Н/мм2, не менее | Предел текучести, Н/мм2, не менее | Относительное удлинение, %, не менее |

| К34 | 333 | 206 | 24 |

| К38 | 372 | 235 | 22 |

| К42 | 412 | 245 | 21 |

| К48 | 471 | 295 | 20 |

| К50 | 485 | 343 | 20 |

| К52 | 510 | 353 | 20 |

| К54 | 529 | 363 | 20 |

| К55 | 539 | 372 | 20 |

| К56 | 549 | 382 | 20 |

| К60 | 588 | 412 | 16 |

Таблица 27. Механические свойства труб ГОСТ 20295

Временное сопротивление разрыву продольных и спиральных сварных соединений должно быть не менее норм, приведенных в таблице 27.

| Трубы ГОСТ 20295 | Ударная вязкость, Дж/см2, не менее | |||

| KCU | KCV | |||

| При температуре -40 С | При температуре -60 С | При температуре -5 С | При температуре -10 С | |

| Трубы диаметром от 219 до 530 мм | 29,4 | - | - | - |

| Трубы типов 1 и 3 диаметром 530 мм и более | 29,4 | - | 29,4 | - |

| Нетермообработанные трубы типа 2 диаметром 530-1420 мм | 29,4 | - | - | - |

| Термически обработанные трубы тип 2 диаметром 530-1420 мм | 39,2 | 39,2 | 39,2 | 39,2 |

Таблица 28. Ударная вязкость труб ГОСТ 20295

Ударная вязкость продольных и спиральных сварных соединений труб диаметром 530-1420 мм должна быть не менее:

- 19,6 Дж/см2 – для труб типа 3 при температуре -40 С, для труб типа 1 при такой же температуре

- 29,4 Дж/см2 – для труб типа 2 при температуре -40 С и -60 С.

ГОСТ 8696

Величина испытательного гидравлического давления определяется по ГОСТ 3845 при допускаемом напряжении, равном 180 МПа для труб групп Б и Д и 0,85 от предела текучести, указанного в таблицах 29 и 30 для труб групп А и В. При этом для труб групп Б и Д величина испытательного давления не должна превышать 3,5 МПа.

Механические свойства труб ГОСТ 8696 приведены ниже.

| Марка стали | Временное сопротивление к разрыву, Н/мм2, не менее | Предел текучести, Н/мм2, не менее | Относительное удлинение, %, не менее |

| Ст2кп | 324 | 216 | 25 |

| Ст2пс, ст2сп | 334 | 225 | 24 |

| Ст3кп | 363 | 235 | 23 |

| Ст3пс, ст3сп | 372 | 245 | 23 |

| 20 | 412 | 245 | 23 |

Таблица 29. Механические свойства труб из углеродистой стали ГОСТ 8696.

| Класс прочности | Временное сопротивление к разрыву, Н/мм2, не менее | Предел текучести, Н/мм2, не менее | Относительное удлинение, %, не менее |

| К 45 | 441 | 294 | 20 |

| К50 | 491 | 343 | 18 |

| К52 | 510 | 353 | 18 |

| К55 | 539 | 372 | 16 |

Таблица 30. Механические свойства труб из низколегированной стали ГОСТ 8696.

| Марка стали | Ударная вязкость KCV, Дж/см2, не менее | ||

| При температуре +20 С | При температуре -20 С | После механического старения | |

| Ст3сп3, ст3пс3 | 59 | - | - |

| 20, ст3сп4, ст3пс4 | - | 29,4 | - |

| Ст3сп5, ст3пс5 | - | 29,4 | 29,4 |

Таблица 31. Ударная вязкость труб ГОСТ 8696

Ударная вязкость сварного соединения труб из углеродистой стали Ст3сп3 и Ст3пс3 при температуре испытания плюс 20 С должна быть не менее 49,0 Дж/см2. Ударная вязкость основного металла труб из низколегированной стали при температуре испытания минус 40 С должна быть не менее 29,4 Дж/см2, сварного соединения - не менее 19,6 Дж/см2.

ГОСТ 11068

Трубы должны выдерживать испытательное гидравлическое давление 6 Мпа. По требованию потребителя трубы должны выдерживать гидравлическое давление в соответствии с требованиями ГОСТ 3845-75, но не более 20 МПа. При этом допускаемое напряжение в стенке трубы принимается равным 40% от временного сопротивления разрыву. Механические свойства труб ГОСТ 11068 приведены ниже:

| Марка стали | Временное сопротивление к разрыву, Н/мм2, не менее | Предел текучести, Н/мм2, не менее | Относительное удлинение, %, не менее |

| 08Х18Н10Т | 530 | 216 | 37 |

| 10Х18Н10Т, 12Х18Н10Т | 550 | 226 | 35 |

| 08Х18Т1 | 450 | - | 28 |

| 04Х18Т | 441 | - | 30 |

Таблица 32. Механические свойства труб ГОСТ 11068

Расстояние между сплющивающимися поверхностями труб марок стали 08Х18Н10Т и 10Х18Н10Т рассчитывается по следующей формуле:

Формула 7. Расстояние между сплющивающимися поверхностями труб марок стали 08Х18Н10Т и 10Х18Н10Т.

В данной формуле Sн – номинальная толщина стенки трубы, мм; Dн – номинальный наружный диаметр, мм.

По требованию потребителя термически обработанные трубы должны выдерживать испытания на раздачу до увеличения наружного диаметра:

- на 12% - для труб из сталей марок 08Х18Н10Т, 08Х18Т1, 08Х18Н10, 12Х18Н10Т, 10Х18Н10Т, 04Х17Т, 03Х18Н10Т, 08Х17Н13М2Т, 03Х17Н14М3;

- на 6% - для труб из других марок сталей;

- По соглашению сторон трубы из сталей марок 08Х18Т1, 10Х18Н10Т, 12Х18Н10Т должны выдерживать испытание на раздачу на 15%.

По требованию потребителя термически обработанные трубы должны выдерживать испытание на бортование до получения ширины отгибаемого борта, измеренной от внутренней поверхности трубы, равной 1,5 толщины стенки (испытание на бортование проводят на трубах диаметром не менее 25 мм; угол отбортовки 90°) и испытание на загиб (величина радиуса загиба устанавливается по соглашению изготовителя с потребителем).

Материалы

Трубы стальные электросварные производятся из стального проката различных марок стали.

ГОСТ 10704, 10705

Трубы электросварные прямошовные ГОСТ 10705 производятся из стального проката:

- Толстолистового из углеродистой стали обыкновенного качества ГОСТ 14637 категории 1-5;

- Тонколистового из углеродистой стали обыкновенного и повешенного качества ГОСТ 16523 категория 4;

- Тонколистового холоднокатанного из николегированной стали ГОСТ 9045;

- Повышенной прочности из легированной стали ГОСТ 19281.

Ниже приводятся нормируемые характеристики категорий проката ГОСТ 14637:

| категория | Химический состав | Механические свойства при растяжении и изгибе до параллельности сторон | Ударная вязкость | |||||

| KCU | KSV | |||||||

| При температуре +20 С | При температуре -20 С | При температуре -40 С | После механического старения | При температуре 0 С | При температуре +20 С | |||

| 1 | - | + | - | - | - | - | - | - |

| 2 | + | + | - | - | - | - | - | - |

| 3 | + | + | + | - | - | - | - | - |

| 4 | + | + | - | + | - | - | - | - |

| 5 | + | + | - | + | - | + | - | + |

| 6 | + | + | - | - | + | + | + | - |

Таблица 33. Категории стального проката ГОСТ 14637.

В таблице 33 значение «+» - характеристику нормируют, «-» - не нормируют

Для категории 4 ГОСТ 16523 нормируются механические свойства для всех групп прочности.

Основные марки стали, используемые при производстве электросварных труб:

- ГОСТ 380: ст1сп, ст1пс, ст1кп, ст2сп, ст2пс, ст2кп, ст3сп, ст3пс, ст3кп, ст4сп, ст4пс, ст4кп;

- ГОСТ 1050: 08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20 пс, 20;

- ГОСТ 9045: 08Ю, 08пс, 08кп;

- ГОСТ 19281: 09Г2С, 17ГС, 17Г1С;

- ГОСТ 10705 таблица 1а: 22ГЮ;

- Прочие н/д: 20Ф, 20-КСХ, 09ГСФ, 06ГБ, 13ХФА, 17Г1С-У, 08ХМФЧА, 22ГФ, 26ХМА, 22ГЮ, 13ГС, 13Г1С-У.

Чаще всего электросварные трубы ГОСТ 10704, 10705 поставляются с марками стали ст2, ст3, 10, 20, 09Г2С, 17ГС и 17Г1С. Ниже приведены химические составы данных сталей. Значения элементов приводятся в процентах. В таблице представлены только основные химические элементы данных сталей

| Марка стали | Степень раскисления | C (углерод) | Mn (марганец) | Si (кремний) | P (фосфор) | S (сера) | Cr (хром) | Ni (никель) | Cu (медь) |

| Ст2кп | Кипящая | 0,09-0,15 | 0,25-0,5 | Не более 0,05 | Не более 0,04 | Не более 0,05 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| Ст2пс | Полуспокойная | 0,09-0,15 | 0,25-0,5 | 0,05-0,15 | Не более 0,04 | Не более 0,05 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| Ст2сп | Спокойная | 0,09-0,15 | 0,25-0,5 | 0,15-0,3 | Не более 0,04 | Не более 0,05 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| Ст3кп | Кипящая | 0,14-0,22 | 0,3-0,6 | Не более 0,05 | Не более 0,04 | Не более 0,05 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| Ст3пс | Полуспокойная | 0,14-0,22 | 0,4-0,65 | 0,05-0,15 | Не более 0,04 | Не более 0,05 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| Ст3сп | Спокойная | 0,14-0,22 | 0,4-0,65 | 0,15-0,3 | Не более 0,04 | Не более 0,05 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| 10 | Спокойная | 0,07-0,14 | 0,35-0,65 | 0,17-0,37 | Не более 0,03 | Не более 0,035 | Не более 0,15 | Не более 0,3 | Не более 0,3 |

| 20 | Спокойная | 0,17-0,24 | 0,35-0,65 | 0,17-0,37 | Не более 0,03 | Не более 0,035 | Не более 0,25 | Не более 0,3 | Не более 0,3 |

| 09Г2С | - | Не более 0,12 | 1,3-1,7 | 0,5-0,8 | Не более 0,035 | Не более 0,04 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| 17ГС | - | 0,14-0,2 | 1,0-1,4 | 0,4-0,6 | Не более 0,035 | Не более 0,04 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| 17Г1С | - | 0,15-0,2 | 1,15-1,6 | 0,4-0,6 | Не более 0,035 | Не более 0,04 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

Таблица 34. Химический состав основных марок стали, используемых при производстве электросварных труб ГОСТ 10705.

ГОСТ 10704, 10706

Трубы электросварные прямошовные ГОСТ 10706 производятся из стального проката:

- Толстолистового из углеродистой стали обыкновенного качества ГОСТ 14637;

- Прокаты из низколегированной стали, углеродный эквивалент которой не превышает 0,48%.

Ниже приводится таблица зависимости группы трубы, категории проката и марки стали:

| Группа трубы | ГОСТ на сталь | Марка стали | ГОСТ на прокат | Категория проката |

| А | ГОСТ 380 | Ст2кп, ст2пс, ст2сп, ст3кп, ст3пс, ст3сп | ГОСТ 14637 | 1 |

| Б | ГОСТ 380 | Ст2кп, ст2пс, ст2сп, ст3кп, ст3пс, ст3сп | ГОСТ 14637 | Не регламентировано |

| В | ГОСТ 380 | Ст2кп, ст2пс, ст2сп | ГОСТ 14637 | 2 |

| Ст3кп | 2 и 3 | |||

| Ст3пс, Ст3сп | 2, 3, 4 и 5 | |||

| Не регламентируется | Низколегированная сталь с углеродным эквивалентом 0,48% и менее. | Не регламентируется | ||

| Д | Не регламентируется | |||

Таблица 35. Зависимость группы трубы ГОСТ 10706 от марки стали и категории проката.

Химический состав сталей ст2 и ст3, а также некоторых низколегированных сталей приведены в таблице 34. Характеристики категорий проката ГОСТ 14637 приведены в таблице 33.

ГОСТ 20295

Трубы изготавливаются из горячекатаного, терметически обработанного или после контролируемой прокатки листового и рулонного проката из спокойной, полуспокойной углеродистой стали с ограничением массовой доли углерода не более 0,24% и низколегированной стали с нормированным эквивалентом по углероду не более 0,46%. Химический состав углеродистой стали должен соответствовать ГОСТ 380 и ГОСТ 1050, низколегированной стали - ГОСТ 19281 и другой нормативной документации.

Трубы ГОСТ 20295 изготавливаются следующих классов прочности:

- Углеродистая сталь: К34, К38, К42;

- Низколегированная сталь: К48, К50, К52, К54, К55, К56 и К60.

Трубы тип 2 диаметрами от 159 до 377 мм изготавливаются только из углеродистой стали. На торцах труб типа 2 класса прочности К55 и К60 допускается осевая химическая неоднородность (ликвационная полоса).

ГОСТ 8696

Трубы электросварные ГОСТ 8696 производятся из стального проката:

- Толстолистового из углеродистой стали обыкновенного качества ГОСТ 14637;

- Прокат из низколегированной стали повышенной прочности ГОСТ 19281;

- Прокат из низколегированной стали с химическим составом, приведенным в таблице 36.

| Содержание элементов, %, не более | |||||||

| C (углерод) | Mn (марганец) | Si (кремний) | V (ванадий) | Nb (ниобий) | S (сера) | P (фосфор) | Mo (молибден) |

| 0,12 | 1,70 | 0,50 | 0,08 | 0,06 | 0,01 | 0,02 | 0,30 |

Таблица 36. Химический состав низколегированных сталей, используемых при производстве электросварных труб ГОСТ 8696.

Допускается остаточное содержание алюминия до 0,05%, фосфора до 0,025% для 20% плавок. Допускаются следующие отклонения по нижнему пределу для всех элементов - неограниченно, по верхнему пределу химического состава:

- +0,02% по углероду;

- +0,10% по марганцу;

- +0,005% по фосфору.

ГОСТ 11068

Трубы электросварные ГОСТ 11068 изготавливаются из легированных коррозионно-стойких сталей следующих марок: 10Х18Н10Т, 04Х17Т, 08Х18Н10Т, 08Х18Т1, 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х22Н6Т, 08Х21Н6М2Т, 06ХН28МДТ, 08Х17Н13М2Т, 03Х17Н14М3, 03Х18Н10Т. Химический состав данных сталей регламентируется ГОСТ 5632, ГОСТ 11068. Данный состав приведен в таблице ниже, где столбцы – массовая доля химических элементов %, в том числе легирующие, а строки – марки стали:

| \ | C | Si | Mn | Cr | Ni | Ti | Al | W | Mo | Nb | V | Fe | S | P | прочие |

| 03Х17Н14М3 | Не более 0,03 | Не более 0,4 | 1,0-2,0 | 16,8-18,3 | 13,5-15,0 | - | - | - | 2,2-2,8 | - | - | осн | Не более 0,02 | Не более 0,03 | - |

| 03Х18Н10Т | Не более 0,03 | Не более 0,8 | 1,0-2,0 | 17,0-18,5 | 9,5-11,0 | 5*С-0,4 | - | - | - | - | - | осн | Не более 0,02 | Не более 0,035 | - |

| 04Х17Т | Не более 0,04 | Не более 0,8 | Не более 0,8 | 16,5-18,5 | - | От 5*С до 0,6 | Не регламентируется | осн | Не более 0,025 | Не более 0,035 | Не регламентируется | ||||

| 06ХН28МДТ | Не более 0,06 | Не более 0,8 | Не более 0,8 | 22,0-25,0 | 26,0-29,0 | 0,5-0,9 | - | - | 2,5-3,0 | - | - | осн | Не более 0,02 | Не более 0,035 | - |

| 08Х17Н13М2Т | Не более 0,08 | Не более 0,8 | Не более 2,0 | 16,0-18,0 | 12,0-14,0 | 5*С-0,7 | - | - | 2,0-3,0 | - | - | осн | Не более 0,02 | Не более 0,035 | - |

| 08Х18Т1 | Не более 0,08 | Не более 0,8 | Не более 0,8 | 17,0-19,0 | - | 5*С-0,6 | Не более 0,1 | - | - | - | - | осн | Не более 0,025 | Не более 0,035 | Церий не более 0,1, кальций не более 0,05 |

| 08Х18Н10 | Не более 0,08 | Не более 0,8 | Не более 2,0 | 17,0-19,0 | 9,0-11,0 | - | - | - | - | - | - | осн | Не более 0,02 | Не более 0,035 | - |

| 08Х18Н10Т | Не более 0,08 | Не более 0,8 | Не более 2,0 | 17,0-19,0 | 9,0-11,0 | 5*С-0,7 | - | - | - | - | - | осн | Не более 0,02 | Не более 0,04 | - |

| 08Х21Н6М2Т | Не более 0,08 | Не более 0,8 | Не более 0,8 | 20,0-22,0 | 5,5-6,5 | 0,2-0,4 | - | - | 1,8-2,5 | - | - | осн | Не более 0,025 | Не более 0,035 | - |

| 08Х22Н6Т | Не более 0,08 | Не более 0,8 | Не более 0,8 | 21,0-23,0 | 5,3-6,3 | 5*С-0,65 | - | - | - | - | - | осн | Не более 0,025 | Не более 0,035 | - |

| 10Х17Н13М2Т | Не более 0,1 | Не более 0,8 | Не более 2,0 | 16,0-18,0 | 12,0-14,0 | 5*С-0,7 | - | - | 2,0-3,0 | - | - | осн | Не более 0,02 | Не более 0,035 | - |

| 10Х17Н13М3Т | Не более 0,1 | Не более 0,8 | Не более 2,0 | 16,0-18,0 | 12,0-14,0 | 5*С-0,7 | - | - | 3,0-4,0 | - | - | осн | Не более 0,02 | Не более 0,035 | - |

| 10Х18Н10Т | Не более 0,1 | Не более 0,8 | 1,0-2,0 | 17,0-19,0 | 10,0-11,0 | От 5*(С-0,02) до 0,6 | Не регламентируется | осн | Не более 0,02 | Не более 0,035 | Не регламентируется | ||||

| 12Х18Н10Т | Не более 0,12 | Не более 0,8 | Не более 2,0 | 17,0-19,0 | 9,0-11,0 | 5*С-0,8 | - | - | - | - | - | осн | Не более 0,02 | Не более 0,04 | - |

Таблица 37. Химический состав сталей, используемых при производстве труб ГОСТ 11068.

В таблице использованы следующие обозначения химических элементов: C-углерод, Si-кремний, Mn-марганец, Cr-хром, Ni-никель, Ti-титан, Al-алюминий, W-вольфрам, Mo-молибден, Nb-ниобий, V-ванадий, Fe-железо, S-сера, P-фосфор. Массовая доля титана зависит от массовой доли углерода, выраженная буквой C. В основе всех сталей присутствует железо, как главный элемент с массовой долей более 45%.

Трубы из сталей марок 08Х18Н10Т, 08Х18Т1, 10Х18Н10Т, 12Х18Н10Т, 04Х17Т изготовляют термически обработанными.

Стали и сплавы, указанные в таблице 37, делятся на следующие классы:

- Мартенситные стали: нет;

- Мартенситно-ферритные: нет;

- Ферритные: 08Х18Т1;

- Аустенитно-мартенситные: нет;

- Аустенитно-ферритные: 08Х22Н6Т, 08Х21Н6М2Т;

- Аустенитные: 03Х17Н14М3, 03Х18Н10Т, 08Х17Н13М2Т, 08Х18Н10, 08Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 12Х18Н10Т;

- Железноникелевый сплав: 06ХН28МДТ;

- Сплав на никелевой основе: нет.

Предельные отклонения по массовой доле химических элементов, а также массовая доля остаточных элементов регламентируется ГОСТ 5632.

Рекомендации по применению

Трубы электросварные рекомендовано использовать:

- Для транспортировки различных веществ: твёрдых, жидких, газообразных;

- При строительстве зданий и сооружений;

- При производстве металлоизделий различного назначения;

- При передаче давления в качестве импульса для технологических нужд;

- В качестве кожухов для защиты коммуникаций: электропроводки, трубопроводов и т.д.;

- Для бурения скважин при добыче природных ресурсов;

- Для устройства колодцев, штолен, каптажи родников, галерей;

- В качестве художественного декора.

Трубы электросварные рекомендовано применять при строительстве трубопроводных систем различного назначения с максимальным давлением 2,5 Мпа и температурой 425 С. Основные виды данных трубопроводных систем следующие:

- Тепловые сети;

- Водопроводные сети;

- Канализационные сети;

- Технологические трубопроводы (для пульпы, суспензий, агрессивных сред и т.д.).

Толщины стенок используемых труб должны рассчитываться проектом, а также на основании РД 10-400-01. На основании РД 10-400-01 п 4.3.1 расчет стенки трубы производится на основании РД 10-249-98 с учетом п 4.3.2 настоящего РД (при отношении толщины стенки и наружного диаметра менее 0,015). На основании РД 10-249-98 расчет стенки производится п 3.3.1.1. Толщина стенки зависит от производственных и эксплуатационных прибавок (п 1.5), расчетного давления, внешнего диаметра, коэффициента прочности при ослаблении сварными соединениями, номинального напряжения. Марка стали выбирается в соответствии с проектом и другими н/д, в том числе СП 41-105-2002. Чаще всего марка стали выбирается на основании внешней расчетной температуры. Далее приведены примеры используемых сталей, в соответствии с СП 41-105-2002:

- До -300С ст 10, ст 20 и Ст3сп5 (углеродистая ГОСТ 380 и 1050);

- До -400С сталь 17ГС, 17Г1С, 17Г1СУ (низколегированная ГОСТ 19281-89);

- До -500С сталь 09Г2С (низколегированная ГОСТ 19281-89).

Как правильно выбрать

Ниже приведена таблица как правильно выбрать электросварную трубу, исходя из максимально допустимых гидродинамических параметров транспортируемой субстанции, на основании ПБ 10-573-03 приложение 5.

|

Температура в С0 |

Давление в МПа |

ГОСТ на трубу |

ГОСТ на сталь |

|

300 |

1,6 |

ГОСТ 10705 группа В ГОСТ 10706 группа В ТУ 14-3-620 |

Ст3сп ГОСТ 380; Ст 10, 20 ГОСТ 1050 Ст3сп ГОСТ 380 Ст 17ГС, 17Г1С, 17Г1С-У ТУ 14-1-1921, ТУ 14-1-1590 |

|

2,5 |

ТУ 1303-002-08620133 |

Ст3сп ГОСТ 380 |

|

|

350 |

2,5 |

ГОСТ 20295 ТУ 1303-002-08620133 |

Ст20 ГОСТ 1050 Ст 20 ГОСТ 1050; Ст 09Г2С, 16ГС, 17ГС, 17Г1С, 17Г1С-У ГОСТ 5520 |

|

425 |

2,5 |

ГОСТ 20295 |

Ст 17Г1С, 17Г1С-У ГОСТ 19281 |

Таблица 38. Соотношение гидродинамических параметров для электросварных труб