Отвод стальной

Описание

Отвод стальной – стальная бесшовная приварная крутоизогнутая деталь трубопровода, произведенная из углеродистой или низколегированной стали, необходимая для изменения направления трубопровода. Данные отводы также называются отводы тип 3D или R=1.5D. Нормативный документ, регламентирующий конструкции данных отводов – ГОСТ 17375. Технические условия регламентируются ГОСТ 17380.

Назначение

Отвод стальной крутоизогнутый предназначен для изменения направления стального трубопровода. Также данные отводы являются сырьевой составляющей более сложных изделий, например отводов в ППУ изоляции или отводов в минераловатной изоляции. Данные отводы могут работать со следующими предельными гидродинамическими параметрами:

- Максимальным давлением до 32 Мпа;

- Минимальной температурой теплоносителя до -70 С;

- Максимальной температурой теплоносителя до +450 С.

Преимущества

Отводы стальные крутоизогнутые являются компактными изделиями с малым радиусом загиба, что является неоспоримым конструкционным преимуществом. Также данные изделия обладают крайне высоким максимальным давлением и большим диапазоном температуры теплоносителя. Неоспоримым плюсом является производство данных отводов из различных сталей, что позволяет применять их в различных климатических условиях и некоторых агрессивных средах.

Конструкция

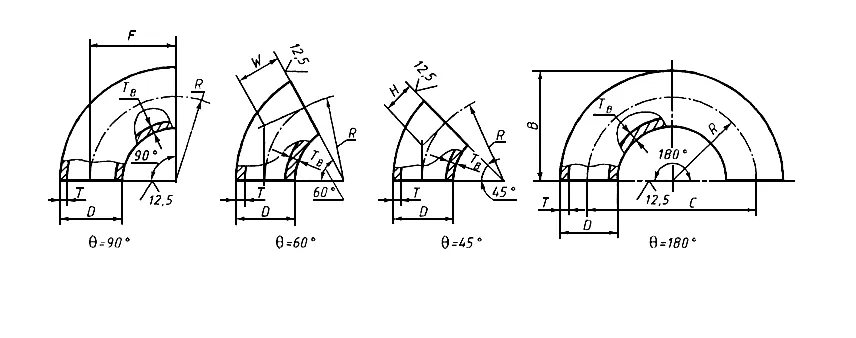

Конструкция отводов ГОСТ 17375 должна соответствовать чертежу №1

Чертеж №1. Конструкция крутоизогнутых отводов

Значения параметров D, T, F, W, R, H, C и B приводятся в таблицах 1 и 2 для соответствующих исполнений отводов.

Наружный диаметр стальных крутоизогнутых отводов варьируется от 21,3 до 1016 мм. Конструкция отвода, в соответствии с ГОСТ 17375, подразумевает 4 угла поворота: 45, 60, 90 и 180 градусов. Но на практике отвод можно сделать любой градусности, условно говоря от 0 до 180.

Разновидность

В зависимости от использованного сырья при производстве отводов, данные изделия делятся на два вида:

- Произведенные из углеродистой стали;

- Произведенные из низколегироваенной стали;

По конструкционным особенностям отводы делятся на два вида:

- Исполнение 1. Отводы измеряются по условному диаметру, который ближе всего к внутреннему. Данное исполнение прежде всего подходит для ВГП трубопроводов;

- Исполнение 2. Отводы измеряются по наружному диаметру. Данное исполнение прежде всего подходит для электросварных, бесшовных труб.

По углу поворота отводы делятся на 4 вида, в соответствии с ГОСТ 17375:

- 45 градусов;

- 60 градусов (только для исполнения 2);

- 90 градусов;

- 180 градусов.

Отводы могут быть термообработанными или не термообработанными.

По условиям эксплуатации детали подразделяют на применяемые для трубопроводов:

- с температурой стенки трубопровода при эксплуатации минус 5°С и выше;

- с температурой стенки трубопровода при эксплуатации ниже минус 5°С.

Размеры

В таблице 1 и 2 представлены размеры отводов исполнения 1 и 2. Параметры, указанные в данных таблицах, соответствуют параметрам, представленным на чертеже 1. Все значения в мм.

| DN | D | T | F=R | H | C | B |

| 15 | 21,3 | 2,0; 3,2; 4,0 | 28 | 14 | 56 | 38 |

| 20 | 26,9 | 2,0; 3,2; 4,0 | 29 | 14 | 58 | 43 |

| 25 | 33,7 | 2,3; 3,2; 4,5 | 38 | 18 | 76 | 56 |

| 32 | 42,4 | 2,6; 3,6; 5,0 | 48 | 23 | 96 | 69 |

| 40 | 48,3 | 2,6; 3,6; 5,0 | 57 | 29 | 114 | 82 |

| 50 | 60,3 | 2,9; 4,0; 5,6 | 76 | 35 | 152 | 106 |

| 65 | 76,1 | 2,9; 5,0; 7,1 | 95 | 44 | 190 | 133 |

| 80 | 88,9 | 3,2; 5,6; 8,0 | 114 | 51 | 228 | 159 |

| 100 | 114,3 | 3,6; 6,3; 8,8 | 152 | 64 | 304 | 210 |

| 125 | 139,7 | 4,0; 6,3; 10,0 | 190 | 79 | 380 | 260 |

| 150 | 168,3 | 4,5; 7,1; 11,0 | 229 | 95 | 457 | 313 |

| 200 | 219,1 | 6,3; 8,0; 12,5 | 305 | 127 | 610 | 414 |

| 250 | 273 | 6,3; 10,0 | 381 | 159 | 762 | 518 |

| 300 | 323,9 | 7,1; 10,0 | 457 | 190 | 914 | 619 |

| 350 | 355,6 | 8,0; 11,0 | 533 | 222 | 1066 | 711 |

| 400 | 406,4 | 8,8; 12,5 | 610 | 254 | 1220 | 813 |

| 450 | 457 | 10,0 | 686 | 286 | 1372 | 914 |

| 500 | 508 | 11,0 | 762 | 318 | 1524 | 1016 |

| 600 | 610 | 12,5 | 914 | 381 | 1828 | 1219 |

| 700 | 711 | - | 1067 | 444 | 2134 | 1422 |

| 800 | 813 | - | 1219 | 507 | 2238 | - |

| 900 | 914 | - | 1372 | 570 | 2744 | - |

| 1000 | 1016 | - | 1524 | 634 | 3048 | - |

Таблица 1. Размеры крутоизогнутых отводов исполнение 1

| DN | D | T | F=R | W | H | C | B |

| 25 | 32 | 2,0; 2,5; 3,0; 3,5 | 38 | 22 | 18 | 76 | 56 |

| 32 | 38 | 2,0; 2,5; 3,0; 3,5; 4,0 | 48 | 28 | 23 | 96 | 69 |

| 40 | 45 | 2,0; 2,5; 3,0; 3,5; 4,0 | 60 | 35 | 25 | 120 | 83 |

| 50 | 57 | 2,0; 2,5; 3,0; 3,5; 4,0; 5,0; 5,5; 6,0 | 75 | 43 | 80 | 150 | 104 |

| 65 | 76 | 3,0; 3,5; 4,0; 5,0; 5,5; 6,0; 7,0; 8,0 | 100 | 57 | 41 | 200 | 138 |

| 80 | 89 | 3,0; 3,5; 4,0; 5,0; 5,5; 6,0; 7,0; 8,0 | 120 | 69 | 50 | 240 | 165 |

| 100 | 102 | 3,5; 4,0; 4,5; 5,0; 6,0; 7,0; 8,0; 9,0; 10,0 | 150 | 87 | 62 | 300 | 201 |

| 108 | 204 | ||||||

| 114 | 207 | ||||||

| 125 | 133 | 3,5; 4,0; 4,5; 5,0; 6,0; 7,0; 8,0; 9,0; 10,0; 11,0; 12,0 | 190 | 110 | 79 | 380 | 257 |

| 150 | 159 | 4,0; 4,5; 5,0; 6,0; 7,0; 8,0; 9,0; 10,0; 11,0; 12,0; 13,0; 14,0 | 225 | 130 | 93 | 450 | 305 |

| 168 | |||||||

| 200 | 219 | 5,0; 6,0; 7,0; 8,0; 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0 | 300 | 173 | 124 | 600 | 410 |

| 250 | 273 | 6,0; 7,0; 8,0; 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 20,0; 22,0 | 375 | 217 | 155 | 750 | 512 |

| 300 | 325 | 7,0; 8,0; 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 20,0; 22,0; 24,0; 26,0; 28,0 | 450 | 260 | 186 | 900 | 613 |

| 350 | 377 | 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 20,0; 22,0; 24,0; 26,0; 28,0; 30,0; 32,0 | 525 | 303 | 217 | 1050 | 714 |

| 400 | 426 | 8,0; 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 20,0; 22,0; 24,0; 26,0; 28,0; 30,0; 32,0; 34,0 | 600 | 346 | 248 | 1200 | 813 |

| 500 | 530 | 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 20,0; 22,0; 24,0; 26,0; 28,0; 30,0; 32,0; 34,0; 36,0 | 750 | 433 | 310 | 1500 | 1015 |

| 600 | 630 | 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 20,0; 22,0; 24,0; 26,0; 28,0; 30,0; 32,0 | 900 | 519 | 373 | 1800 | 1215 |

| 700 | 720 | 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 20,0; 22,0; 24,0; 26,0; 28,0; 30,0; 32,0 | 1000 | 577 | 404 | 2000 | 1360 |

| 800 | 820 | 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 20,0; 22,0; 24,0; 26,0; 28,0; 30,0; 32,0 | 1200 | 693 | 485 | 2400 | 1610 |

Таблица 2. Размеры крутоизогнутых отводов исполнение 2

Предельные отклонения размеров и расположения поверхностей деталей должны соответствовать нижеприведённым таблицам и чертежу.

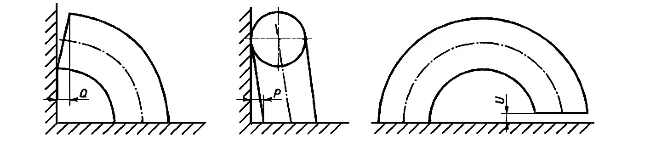

Чертеж 2. Предельные отклонения расположения поверхностей отводов

| D | D | d | T% | F, H | B | C |

| До 60,3 включительно | +1,6; -0,8 | ±0,8 | -12,5; +20 | ±1,6 | ±6,3 | ±6,3 |

| Свыше 60,3 до 114,3 включительно | ±1,6 | ±1,6 | ||||

| Свыше 114,3 до 219,1 включительно | +2,4; -1,6 | |||||

| Свыше 219,1 до 457,0 включительно | +4,0; -3,2 | ±3,2 | ±2,4 | ±9,5 | ||

| Свыше 457,0 до 610,0 включительно | +6,3; -4,8 | ±4,8 | ||||

| Свыше 610,0 | ±4,8 | - | - |

Таблица 3. Предельные отклонения отводов исполнение 1

| D | P | Q | U |

| D | P | Q | U |

| До 114,3 включительно | 1,6 | 0,8 | ±0,8 |

| Свыше 114,3 до 219,1 включительно | 3,2 | 1,6 | ±0,8 |

| Свыше 219,1 до 323,9 включительно | 4,8 | 2,4 | ±1,6 |

| Свыше 323,9 до 406,4 включительно | 6,3 | 2,4 | ±1,6 |

| Свыше 406,4 до 610,0 включительно | 9,5 | 3,2 | ±1,6 |

| Свыше 610,0 до 711,0 включительно | 9,5 | 4,8 | - |

| Свыше 711,0 | 12,7 | 4,8 | - |

Таблица 4. Предельные отклонения расположения поверхностей отводов исполнения 1

| DN | d при T | T, Tв % | F W H | B | C | P | Q | U | ||||

| До 3,0 вкючительно | Свыше 3,0 до 4,5 включительно | Свыше 4,5 до 6 включительно | Свыше 6,0 до 8,0 включительно | Свыше 8,0 |

|

|

|

|

|

|

|

|

| До 65 включительно | ±0,5 | ±1,0 | ±1,5 | ±1,5 | - | -15 | ±2,0 | ±6,5 | ±6,5 | 1,0 | 0,5 | ±1,0 |

| Свыше 65 до 125 включительно | - | ±1,5 | ±1,5 | ±2,0 | ±2,5 | -15 | ±2,0 | ±6,5 | ±6,5 | 2,0 | 1,0 | ±1,0 |

| Свыше 125 до 200 включительно | - | ±1,5 | ±1,5 | ±2,0 | ±2,5 | -15 | ±3,0 | ±6,5 | ±6,5 | 3,0 | 1,5 | ±1,0 |

| 250 и 300 | - | - | - | ±3,0 | ±3,0 | -15 | ±4,0 | ±6,5 | ±9,5 | 5,0 | 2,5 | ±1,5 |

| 350 | - | - | - | ±3,0 | ±3,0 | -15 | ±4,0 | ±6,5 | ±9,5 | 6,5 | 2,5 | ±1,5 |

| 400 | - | - | - | ±3,0 | ±3,0 | -15 | ±4,0 | ±6,5 | ±9,5 | 6,5 | 2,5 | ±1,5 |

| 500 | - | - | - | - | ±4,8 | -15 | ±4,0 | ±6,5 | ±9,5 | 9,5 | 3,0 | ±1,5 |

| 600 | - | - | - | - | ±4,8 | -15 | ±4,0 | ±6,5 | ±9,5 | 9,5 | 3,0 | ±1,5 |

| 700, 800 | - | - | - | - | ±4,8 | -15 | ±9,5 | ±6,5 | ±9,5 | 12,5 | 5,0 | ±3,0 |

Таблица 5. Предельные отклонения размеров и расположения поверхностей отводов исполнение 2

В таблицах 3, 4 и 5 все обозначения соответствуют чертежу 1 и представленны в мм, за исключением T. Относительная овальность отводов исполнения 2 - не более 6%.

Характеристики

Механические свойства отводов представлены в таблице 6

| Класс прочности | Временное сопротивление, Н/мм2 | Предел текучести, Н/мм2 | Относительное удлинение, % | Отношение предела текучести и временного сопротивления, не более | Относительное сужение, % |

| К34 | 333 | 206 | 24 | 0,85 | 50 |

| К36 | 355 | 213 | 24 | 0,85 | 50 |

| К38 | 372 | 235 | 22 | 0,85 | 50 |

| К42 | 410 | 245 | 21 | 0,85 | 60 |

| К43 | 420 | 250 | 21 | 0,85 | 60 |

| К44 | 430 | 265 | 21 | 0,87 | 60 |

| К46 | 450 | 271 | 21 | 0,87 | 60 |

| К48 | 470 | 290 | 21 | 0,87 | 60 |

| К50 | 490 | 343 | 20 | 0,9 | 60 |

| К52 | 510 | 353 | 20 | 0,9 | 60 |

| К54 | 530 | 373 | 20 | 0,9 | 60 |

| К55 | 540 | 380 | 20 | 0,9 | 60 |

| К56 | 550 | 390 | 20 | 0,9 | 60 |

| К60 | 590 | 460 | 18 | 0,9 | 60 |

Таблица 6. Механические свойства отводов

При заказе деталей класса прочности К46 из стали марки 10Г2С1 предел текучести должен быть не менее 315 Н/мм2 и из стали марки 17ГС не менее 325 Н/мм2; при заказе деталей класса прочности К50 из стали марки 17Г1С предел текучести должен быть не менее 345 Н/мм2.

Ударная вязкость деталей толщиной стенки 6,0 мм и более должна быть не менее:

- 39 Дж/см - для всех деталей на образцах с U-образным надрезом;

- 34 Дж/см - для деталей трубопроводов, подконтрольных органам надзора, на образцах с V-образным надрезом.

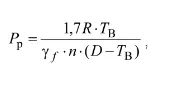

Отводы должны выдерживать испытательное давление P. Для отводов исполнения 1 данное значение устанавливается по согласованию с заказчиком. Для отводов исполнения 2 давление P=1,5Pр. Pp рассчитывается по формуле:

Формула 1. Расчет испытательного двления

R- минимальное значение из σв/2,33γn и σ0.2/1.5γn, где σв-временное сопротивление, σ0.2- предел текучести.

Значения γn приведены в таблице 7.

| DN | Pp, МПа | ||||

| 7,5 и менее | Свыше 7,5 до 10 включительно | Свыше 10 до 15 включительно | Свыше 15 до 20 включительно | Свыше 20 | |

| 300 и менее | 1,0 | 1,0 | 1,0 | 1,0 | 1,05 |

| 400 и 500 | 1,0 | 1,0 | 1,0 | 1,05 | 1,1 |

| 600 и 700 | 1,0 | 1,0 | 1,05 | 1,1 | 1,15 |

| 800 | 1,0 | 1,05 | 1,1 | 1,15 | - |

Таблица 7. Значения коэффициента γn

γf=1.1 для газообразных сред и γf=1,15 для жидких сред. Коэффициент прочности деталей n=1.15.

Материалы

Ниже, в таблице 8, приведена классификация отводов по маркам стали и классам прочности

| Исполнение деталей | Марка стали | Класс прочности | Нормативная документация |

| 1 | TS4, TS9, TS10, TS18, TS32, TS34, TS37, TS43 | - | ИСО 9329-1:1989, ИСО 9329-2:1997, ИСО 9329-3:1997 |

| P5, 59, P18, P32, P34, P43 | - | ИСО 9328-1:2018, ИСО 9328-2:2018, ИСО 9328-3:2018 | |

| E24-1, E24-2 | - | ИСО 3183:2012 | |

| 2 | 10 | К34 | ГОСТ 1050 |

| 20 | К42 | ГОСТ 1050, таблица 9 | |

| 20ЮЧ | К42 | Таблица 9 | |

| 10Г2 | К43 | ГОСТ 1050 | |

| 15ГС | К50 | Таблица 9 | |

| 09Г2С | К48 | ГОСТ 19281 | |

| 09Г2ФБ | К50 | ||

| 10Г2С1 | К46 | ||

| 16ГС | К44 | ||

| 17ГС | К46 | ||

| 17ГС-1 | К50 | ||

| 17Г1С | К50 | ||

| 17Г1С-У | К52 | ||

| 10Г2ФБЮ | К55 | ||

| 13ХФА | - | Таблица 9 | |

| - | К60 | - |

Таблица 8. Классификация отводов по маркам стали и клкассам прочности

В таблице 8 в разделе нормативная документация есть ссылка на таблицу 9. Данная таблица приведена в настоящей статье ниже. Массовая доля химических элементов в %

| Марка стали | C | Si | Mn | Cr, не более | Ni, не более | W | N, не более | Al | Cu, не более | S, не более | P, не более |

| 20 | ГОСТ 1050 | 0,25 | ГОСТ 1050 | 0,025 | ГОСТ 1050 | ||||||

| 20ЮЧ | 0,16-0,22 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,40 | - | 0,012 | 0,03-0,10 | ГОСТ 1050 | 0,012 | 0,020 |

| 15ГС | 0,12-0,18 | 0,70-1,00 | 0,90-1,30 | 0,40 | 0,40 | - | - | - | 0,30 | 0,025 | 0,035 |

| 13ХФА | 0,11-0,13 | 0,17-0,37 | 0,40-0,65 | 0,50-0,70 | 0,25 | 0,04-0,09 | 0,008 | 0,02-0,05 | 0,25 | 0,005 | 0,015 |

Таблица 9. Дополнительные требования к маркам стали, указанным в таблице 8

В таблице использованы следующие обозначения химических элементов: C-углерод, Si-кремний, Mn-марганец, Cr-хром, Ni-никель, N-азот, Al-алюминий, W-вольфрам, Cu-медь, S-сера, P-фосфор. Отводы изготавливаются из полуфабрикатов. Полуфабрикаты для отводов исполнения 1 изготавливаются по нормативной документации, указанной в таблице 8 настоящей статьи. Требования к полуфабрикатам, используемых при производстве крутоизогнутых отводов исполнения 2, приведены в таблице 10. В данном случае полуфабрикатом является труба.

| Нормативный документ на полуфабрикат | Марка стали | Нормативный документ на марку стали |

| ГОСТ 8731, ГОСТ 32528 | 09Г2С; 17ГС-1; 17Г1С-У; 10Г2ФБЮ | ГОСТ 19281 |

| 10; 20; 10Г2 | ГОСТ 1050 | |

| ГОСТ 8733, ГОСТ 550 | 10; 20; 10Г2 | ГОСТ 1050 |

| ГОСТ 33229 | 10, 20 | ГОСТ 1050 |

| 09Г2С | ГОСТ 19281 | |

| Другая н/д | 20ЮЧ | Другая н/д |

| Другая н/д | 15ГС | Другая н/д |

| Другая н/д | 13ХФА | Другая н/д |

Таблица 10. Полуфабрикаты для изготавления отводов исполнения 2.

В таблице 11 приведен химический состав основных марок стали, использованных при производстве крутоизогнутых отводов, в соответствии с ГОСТ 1050. Массовые доли химических элементов приведены в %.

| Марка стали | C (углерод) | Mn (марганец) | Si (кремний) | P (фосфор) | S (сера) | Cr (хром) | Ni (никель) | Cu (медь) |

| 10 | 0,07-0,14 | 0,35-0,65 | 0,17-0,37 | Не более 0,03 | Не более 0,035 | Не более 0,15 | Не более 0,3 | Не более 0,3 |

| 20 | 0,17-0,24 | 0,35-0,65 | 0,17-0,37 | Не более 0,03 | Не более 0,035 | Не более 0,25 | Не более 0,3 | Не более 0,3 |

| 09Г2С | Не более 0,12 | 1,3-1,7 | 0,5-0,8 | Не более 0,035 | Не более 0,04 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| 17ГС | 0,14-0,2 | 1,0-1,4 | 0,4-0,6 | Не более 0,035 | Не более 0,04 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| 17Г1С | 0,15-0,2 | 1,15-1,6 | 0,4-0,6 | Не более 0,035 | Не более 0,04 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

Таблица 11. Химический состав основных марок стали, используемых при производстве крутоизогнутых отводов.

Рекомендации по применению

Отводы крутоизогнутые рекомендовано применять при строительстве новых, либо ремонте существующих трубопроводов со следующими гидродинамическими параметрами:

- Давлением до 32 Мпа;

- Температурой теплоносителя в интервале от -70 С до +450 С.

Критерии выбора

В зависимости от условий эксплуатации детали подразделяют две категории:

- с температурой стенки трубопровода при эксплуатации минус 5°С и выше;

- с температурой стенки трубопровода при эксплуатации ниже минус 5°С.

Также в зависимости от внешней температуры выбирается сталь, использованная при производстве крутоизогнутого отвода

В зависимости от стандарта используемой трубы на трубопроводе выбирается исполнение крутоизогнутого отвода:

- Исполнение 1 – приемущественно для ВГП труб;

- Исполнение 2 – приемущественно для электросварных и бесшовных труб.

Транспортировка

В соответствии с ГОСТ 17380 детали допускается транспортировать любым видом транспорта в соответствии с действующими правилами перевозки грузов. Запрещается выполнять разгрузку и складирование путем сбрасывания, скатывания и волочения отводов, а также допускать их соударение. Грузовая площадка (кузов) транспортного средства, выполняющего перевозку, должна быть оборудована устройствами, позволяющими исключить самовольное перемещение крутоизогнутых отводов при движении.

Хранение

В соответствии с ГОСТ 17380 детали должны храниться в условиях, исключающих их повреждение. Отводы меньшего диаметра могут укладываться на изделия большего размера. Если предполагается хранение продукции на открытых площадках дольше двух недель, необходимо обеспечить защиту от внешних погодных факторов, в том числе осадков, путем устройства навеса или использования рулонных покрытий. Также желательно защитить торцы отводов от попадания внутрь влаги или загрязнений. Хранение, а также монтаж отводов в местах, где существует риск их затопления водой, запрещено.

Контроль качества, срок эксплуатации, гарантии

Для проверки соответствия деталей требованиям настоящего стандарта изготовитель должен осуществлять типовые и приемо-сдаточные испытания. Размер партии (шт) зависит от диаметра и определяется в таблице 12.

| DN | Pp, МПа | |

| До 10 | Свыше 10 | |

| До 40 | 4000 | 2000 |

| 50-80 | 2000 | |

| 100 | 1000 | 800 |

| 125-200 | 5000 | |

| 250-300 | 2000 | |

| Свыше 300 | 1500 | 400 |

Таблица 12. Размер партии крутоизогнутых отводов

Основные параметры, на которые проводят испытания, являются следующие:

- Геометрия отводов;

- Внешний вид отводов;

- Марка стали;

- Класс прочности;

- Температура стенки при эксплуатации, если она ниже -5 С;

- Механические свойства металла на растяжение;

- Механические свойства металла на загиб;

- Гидравлические испытания в течении 10 секунд (для исполнения 2).

По дополнительному согласованию допускается проводить методы неразрушающего контроля, технологические испытания на загиб, сплющивание и раздачу, контроль макро и микроструктуры. Гарантийные обязательства и срок эксплуатации регламентируются заводом изготовителем.

Монтаж

Чаще всего крутоизогнутые отводы используются при прокладке подземных трубопроводов. Ниже приведен один их вариантов монтажа данных отводов.

Подземные трубопроводы прокладывают в проходных каналах (туннелях), полупроходных и непроходных каналах, в лотках и без каналов (в засыпаемых грунтом траншеях).

Монтаж отводов и сборку трубопроводов проводят последовательно в направлении, противоположном уклону трубопровода. Поднимают и опускают секции и блоки в каналы и лотки трубоукладчиками или кранами. Габаритные отводы монтируют с помощью двух и более механизмов. По окончании всех работ по укладке, испытанию и сдаче трубопроводов заказчику каналы закрывают.

В том случае, когда открытая прокладка невозможна, трубопроводы монтируют в закрытых каналах отдельными отводами, которые протаскивают на место на роликоопорах лебедками и отводными блоками через открытые торцовые проемы. Сваривают монтажные стыки путем наращивания отводов.

Вес изделий

| Вес крутоизогнутого отвода 90 гр ГОСТ 17375 исполнение 1 (кг.) | ||||

| Условный диаметр (мм) | Толщина стенки (мм) | 45° | 90° | 180° |

| Вес (кг) | ||||

| 15 | 2 | 0,02 | 0,04 | 0,08 |

| 3,2 | 0,03 | 0,06 | 0,12 | |

| 4 | 0,04 | 0,07 | 0,14 | |

| 20 | 2 | 0,03 | 0,06 | 0,11 |

| 3,2 | 0,04 | 0,08 | 0,17 | |

| 4 | 0,06 | 0,1 | 0,2 | |

| 25 | 2,3 | 0,05 | 0,11 | 0,21 |

| 3,2 | 0,08 | 0,16 | 0,32 | |

| 4,5 | 0,09 | 0,19 | 0,38 | |

| 32 | 2,6 | 0,1 | 0,19 | 0,39 |

| 3,6 | 0,13 | 0,26 | 0,52 | |

| 5 | 0,17 | 0,35 | 0,6 | |

| 40 | 2,6 | 0,13 | 0,26 | 0,53 |

| 3,6 | 0,18 | 0,36 | 0,72 | |

| 5 | 0,24 | 0,47 | 0,95 | |

| 50 | 2,9 | 0,25 | 0,5 | 0,99 |

| 4 | 0,33 | 0,67 | 1,3 | |

| 5,6 | 0,5 | 0,89 | 1,8 | |

| 65 | 2,9 | 0,4 | 0,79 | 1,6 |

| 5 | 0,72 | 1,5 | 2,9 | |

| 7,1 | 0,9 | 1,8 | 3,6 | |

| 80 | 3,2 | 0,6 | 1,2 | 2,4 |

| 5,6 | 1 | 2,1 | 4,1 | |

| 8 | 1,4 | 2,8 | 5,7 | |

| 100 | 3,6 | 1,2 | 2,4 | 4,7 |

| 6,3 | 2 | 4 | 8 | |

| 8,8 | 2,8 | 5,4 | 11 | |

| 125 | 4 | 2 | 4 | 8 |

| 6,3 | 3,1 | 6,2 | 12 | |

| 10 | 4,8 | 9,6 | 19 | |

| 150 | 4,5 | 3,2 | 6,5 | 13 |

| 7,1 | 5,1 | 10 | 20 | |

| 11 | 7,7 | 15 | 31 | |

| 200 | 6,3 | 8 | 16 | 32 |

| 8 | 9,9 | 20 | 40 | |

| 12,5 | 14 | 31 | 61 | |

| 250 | 6,3 | 12 | 25 | 50 |

| 10 | 19 | 39 | 78 | |

| 300 | 7,1 | 20 | 40 | 80 |

| 10 | 28 | 56 | 111 | |

| 350 | 8 | 24 | 57 | 114 |

| 11 | 39 | 78 | 156 | |

| 400 | 8,8 | 41 | 82 | 165 |

| 12,5 | 58 | 117 | 234 | |

Цена на продукцию

Полный прайс-лист на продукцию находится в разделе стоимость продукции

Отправьте заявку для получения коммерческого предложения или уточнения стоимости продукции, которую Вам не удалось найти в прайс-листе.

Вопросы - Ответы

Все вопросы ответыОтправьте заявку и узнайте актуальные цены на продукцию

Обработаем заявку и свяжемся с Вами в течении 1-ого часа