Переход стальной

Описание

Переход стальной приварной - стальная бесшовная приварная деталь трубопровода, произведенная из углеродистой или низколегированной стали, необходимая для изменения диаметра трубопровода. Нормативный документ, регламентирующий конструкции данных п – ГОСТ 17378. Технические условия регламентируются ГОСТ 17380.

Назначение

Переход стальной приварной предназначен для изменения диаметра стального трубопровода. Также данные переходы являются сырьевой составляющей более сложных изделий, например переходов в ППУ изоляции или переходов в минераловатной изоляции. Данные переходы могут работать со следующими предельными гидродинамическими параметрами:

- Максимальным давлением до 32 Мпа;

- Минимальной температурой теплоносителя до -70 С;

- Максимальной температурой теплоносителя до +450 С.

Преимущества

Переходы стальные приварные являются компактными изделиями, что является неоспоримым конструкционным преимуществом. Также данные изделия обладают крайне высоким максимальным давлением и большим диапазоном температуры теплоносителя. Неоспоримым плюсом является производство данных переходов из различных сталей, что позволяет применять их в различных климатических условиях и некоторых агрессивных средах.

Конструкция

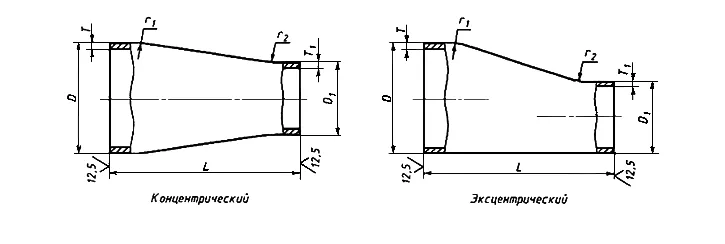

Конструкция переходов ГОСТ 17378 должна соответствовать чертежу №1

Чертеж №1. Конструкция стальных приварных переходов

Значения параметров D, D1, T, T1, L приводятся в таблицах 1 и 2 для соответствующих исполнений переходов.

Наружный диаметр стальных переходов варьируется от 21,3 до 1016 мм. Конструкция перехода, в соответствии с ГОСТ 17378, подразумевает 2 вида: концентрический и эксцентрический. Концентрический переход подразумевает одноосность трубопроводов, эксцентрический – сдвиг осей трубопроводов.

Разновидность

По конструкции переходы делятся на два вида:

- Концентрические;

- Эксцентрические.

В зависимости от использованного сырья при производстве переходов, данные изделия делятся на два вида:

- Произведенные из углеродистой стали;

- Произведенные из низколегироваенной стали.

По видам исполнения переходы делятся на два вида:

- Исполнение 1. Переходы измеряются по условному диаметру, который ближе всего к внутреннему. Данное исполнение прежде всего подходит для ВГП трубопроводов;

- Исполнение 2. Переходы измеряются по наружному диаметру. Данное исполнение прежде всего подходит для электросварных, бесшовных труб.

Переходы могут быть термообработанными или не термообработанными.

По условиям эксплуатации детали подразделяют на применяемые для трубопроводов:

- с температурой стенки трубопровода при эксплуатации минус 5°С и выше;

- с температурой стенки трубопровода при эксплуатации ниже минус 5°С.

Размеры

В таблице 1 и 2 представлены размеры переходов исполнения 1 и 2. Параметры, указанные в данных таблицах, соответствуют параметрам, представленным на чертеже 1. Все значения в мм.

| DN | D | T | D1 | T1 | L |

| 20 | 26.9 | 2.0, 3.2, 4.0 | 21.3 | 2.0, 3.2, 4.0 | 38 |

| 25 | 33.7 | 2.3, 3.2, 4.5 | 21.3 | 2.0, 3.2, 4.0 | 51 |

| 26.9 | 2.0, 3.2, 4.0 | ||||

| 32 | 42.4 | 2.6, 3.6, 5.0 | 21.3 | 2.0, 3.2, 4.0 | 51 |

| 26.9 | 2.0, 3.2, 4.0 | ||||

| 33.7 | 2.3, 3.2, 4.5 | ||||

| 40 | 48.3 | 2.6, 3.6, 5.0 | 26.9 | 2.0, 3.2, 4.0 | 64 |

| 33.7 | 2.3, 3.2, 4.5 | ||||

| 42.4 | 2.6, 3.6, 5.0 | ||||

| 50 | 60.2 | 2.9, 4.0, 5.6 | 33.7 | 2.3, 3.2, 4.5 | 76 |

| 42.4 | 2.6, 3.6, 5.0 | ||||

| 48.3 | 2.6, 3.6, 5.0 | ||||

| 65 | 76.1 | 2.9, 5.0, 7.1 | 42.4 | 2.6, 3.6, 5.0 | 89 |

| 48.3 | 2.6, 3.6, 5.0 | ||||

| 60.3 | 2.9, 4.0, 5.6 | ||||

| 80 | 88.9 | 3.2, 5.6, 8.0 | 48.3 | 2.6, 3.6, 5.0 | 89 |

| 60.3 | 2.9, 4.0, 5.6 | ||||

| 76.1 | 2.9, 5.0, 7.1 | ||||

| 100 | 114.3 | 3.6, 6.3, 8.8 | 60.3 | 2.9, 4.0, 5.6 | 102 |

| 76.1 | 2.9, 5.0, 7.1 | ||||

| 88.9 | 3.2, 5.6, 8.0 | ||||

| 125 | 139.7 | 4.0, 6.3, 10.0 | 76.1 | 2.9, 5.0, 7.1 | 127 |

| 88.9 | 3.2, 5.6, 8.0 | ||||

| 114.3 | 3.6, 6.3, 8.8 | ||||

| 150 | 168.3 | 4.5, 7.1, 11.0 | 88.9 | 3.2, 5.6, 8.8 | 140 |

| 114.3 | 3.6, 6.3, 8.8 | ||||

| 139.7 | 4.0, 6.3, 10.0 | ||||

| 200 | 219.1 | 6.3, 8.0, 12.5 | 114.3 | 3.6, 6.3, 8.8 | 152 |

| 139.7 | 4.0, 6.3, 10.0 | ||||

| 168.3 | 4.5, 7.1, 11.0 | ||||

| 250 | 273.0 | 6.3, 10.0 | 139.7 | 4.0, 6.3 | 178 |

| 168.3 | 4.5, 7.1 | ||||

| 219.1 | 6.3, 8.0 | ||||

| 300 | 323.9 | 7.1, 10.0 | 168.3 | 4.5, 7.1 | 203 |

| 219.1 | 6.3, 8.0 | ||||

| 273.0 | 6.3, 10.0 | ||||

| 350 | 355.6 | 8.0, 11.0 | 219.1 | 6.3, 8.0 | 330 |

| 273.0 | 6.3, 10.0 | ||||

| 323.9 | 7.1, 10.0 | ||||

| 400 | 406.4 | 8.8, 12.5 | 273.0 | 6.3, 10.0 | 356 |

| 323.9 | 7.1, 10.0 | ||||

| 355.6 | 8.0, 11.0 | ||||

| 450 | 475.0 | 10.0 | 323.9 | 7.1 | 381 |

| 355.6 | 8.0 | ||||

| 406.4 | 8.8 | ||||

| 500 | 508.0 | 11.0 | 355.6 | 8.0 | 508 |

| 406.4 | 8.8 | ||||

| 457.0 | 10.0 | ||||

| 600 | 610.0 | 12.5 | 406.4 | 8.8 | 508 |

| 457.0 | 10.0 | ||||

| 508.0 | 11.0 | ||||

| 700 | 711.0 | - | 457.0 | 10.0 | 610 |

| 508.0 | 11.0 | ||||

| 510.0 | 12.5 | ||||

| 800 | 813.0 | - | 508.0 | 11.0 | 610 |

| 610.0 | 12.5 | ||||

| 711.0 | - | ||||

| 900 | 914.0 | - | 610.0 | 12.5 | 610 |

| 711.0 | - | ||||

| 813.0 | - | ||||

| 1000 | 1016.0 | - | 711.0 | - | 610 |

| 813.0 | - | ||||

| 914.0 | - |

Таблица 1. Размеры стальных приварных переходов исполнение 1.

| DN | D | T | D1 | T1 | L |

| 32 | 38 | 2.0, 3.0, 4.0 | 25 | 1.6, 3.0, 3.0 | 30 |

| 32 | 2.0, 3.0, 4.0 | ||||

| 40 | 45 | 2.5, 4.0, 5.0 | 25 | 1.6, 3.0, 3.0 | 30 |

| 32 | 2.0, 4.0, 5.0 | ||||

| 38 | 2.0, 4.0, 5.0 | ||||

| 50 | 57 | 3.0, 4.0, 5.0, 6.0 | 25 | 1.6, 1.6, 3.0, 3.0 | 45 |

| 32 | 2.0, 2.0, 3.0, 4.0 | ||||

| 38 | 2.0, 4.0, 4.0, 4.0 | ||||

| 45 | 2.5, 2.5, 4.0, 5.0 | 60 | |||

| 65 | 76 | 3.0, 3.5, 5.0, 6.0, 7.0 | 38 | 2.0, 2.5, 3.0, 3.0, 4.0 | 55 |

| 45 | 2.5, 2.5, 4.0, 4.0, 5.0 | 70 | |||

| 57 | 3.0, 3.0, 4.0, 5.0, 6.0 | ||||

| 80 | 89 | 3.5, 6.0, 8.0 | 45 | 2.5, 4.0, 5.0 | 75 |

| 57 | 3.0, 4.0, 5.0 | ||||

| 76 | 3.5, 5.0, 6.0 | ||||

| 100 | 108 | 4.0, 6.0, 8.0, 9.0 | 57 | 3.0, 4.0, 5.0, 6.0 | 80 |

| 76 | 3.5, 5.0, 6.0, 7.0 | ||||

| 89 | 3.5, 6.0, 8.0, 8.0 | ||||

| 114 | 4.0, 6.0, 8.0, 9.0 | 57 | 3.0, 4.0, 5.0, 6.0 | ||

| 76 | 3.5, 5.0, 6.0, 7.0 | ||||

| 89 | 3.5, 6.0, 8.0, 8.0 | ||||

| 125 | 133 | 4.0, 8.0, 10.0 | 57 | 3.0, 4.0, 5.0 | 100 |

| 5.0, 8.0, 10.0 | 57 | 3.5, 5.0, 6.0 | |||

| 4.0, 6.0, 8.0 | 76 | 3.5, 5.0, 6.0 | |||

| 5.0, 8.0, 8.0, 10.0 | 89 | 4.0, 6.0, 8.0, 9.0 | |||

| 5.0, 8.0, 8.0, 10.0 | 108 | 4.0, 6.0, 8.0, 9.0 | |||

| 150 | 159 | 4.5, 8.0, 10.0, 12.0 | 57 | 3.0, 4.0, 5.0, 6.0 | 75 |

| 76 | 3.5, 5.0, 6.0, 7.0 | ||||

| 89 | 3.5, 6.0, 8.0, 8.0 | 130 | |||

| 108 | 4.0, 6.0, 8.0, 9.0 | ||||

| 114 | 4.0, 6.0, 8.0, 9.0 | ||||

| 133 | 4.0, 8.0, 10.0, 10.0 | ||||

| 168 | 4.5, 8.0, 10.0, 12.0 | 57 | 3.0, 4.0, 5.0, 6.0 | 75 | |

| 76 | 3.5, 5.0, 6.0, 7.0 | ||||

| 89 | 3.5, 6.0, 8.0, 8.0 | 130 | |||

| 108 | 4.0, 6.0, 8.0, 9.0 | ||||

| 114 | 4.0, 6.0, 8.0, 9.0 | ||||

| 133 | 4.0, 8.0, 10.0, 10.0 | ||||

| 200 | 219 | 6.0, 10.0, 12.0, 14.0, 16.0 | 57 | 3.0, 4.0, 4.0, 5.0, 6.0 | 95 |

| 76 | 3.5, 5.0, 5.0, 6.0, 7.0 | ||||

| 89 | 3.5, 5.0, 5.0, 6.0, 8.0 | ||||

| 108 | 4.0, 6.0. 8.0, 8.0, 9.0 | ||||

| 114 | 4.0, 6.0, 8.0, 8.0, 9.0 | ||||

| 133 | 4.0, 8.0, 8.0, 10.0, 10.0 | 140 | |||

| 159 | 4.5, 8.0, 10.0, 12.0, 12.0 | ||||

| 168 | 4.5, 8.0, 10.0, 12.0, 12.0 | ||||

| 250 | 273 | 7.0, 10.0, 12.0, 14.0, 16.0, 18.0 | 108 | 4.0, 6.0, 8.0, 8.0, 9.0, 9.0 | 140 |

| 114 | 4.0, 6.0, 8.0, 8.0, 9.0, 9.0 | ||||

| 133 | 4.0, 6.0, 8.0, 8.0, 10.0, 10.0 | ||||

| 159 | 4.5, 8.0, 10.0, 10.0, 12.0, 12.0 | 180 | |||

| 168 | 4.5, 8.0, 10.0, 10.0, 12.0, 12.0 | ||||

| 219 | 6.0, 8.0, 10.0, 12.0, 14.0, 16.0 | ||||

| 300 | 325 | 8.0, 10.0, 12.0, 14.0, 16.0, 18.0, 22.0 | 108 | 4.0, 4.0, 6.0, 6.0, 8.0, 8.0, 9.0 | 140 |

| 114 | 4.0, 4.0, 6.0, 6.0, 8.0, 8.0, 9.0 | ||||

| 133 | 5.0, 6.0, 8.0, 8.0, 8.0, 10.0, 10.0 | ||||

| 159 | 4.5, 6.0, 8.0, 8.0, 10.0, 10.0, 12.0 | ||||

| 168 | 4.0, 6.0, 8.0, 8.0, 10.0, 10.0, 12.0 | ||||

| 219 | 7.0, 8.0, 10.0, 10.0, 12.0, 14.0, 16.0 | 180 | |||

| 273 | 7.0, 10.0, 12.0, 12.0, 14.0, 16.0, 18.0 | ||||

| 350 | 377 | 12.0, 16.0, 20.0, 24.0, 26.0 | 159 | 6.0, 8.0, 10.0, 12.0, 12.0 | 220 |

| 12.0, 16.0, 20.0, 24.0, 26.0 | 168 | 6.0, 8.0, 10.0, 12.0, 12.0 | |||

| 12.0, 16.0, 20.0, 24.0, 26.0 | 219 | 8.0, 10.0, 12.0, 14.0, 16.0 | |||

| 10.0, 12.0, 14.0, 16.0, 20.0, 24.0, 26.0 | 273 | 7.0, 10.0, 12.0, 12.0, 16.0, 18.0, 18.0 | |||

| 10.0, 12.0, 14.0, 16.0, 20.0, 24.0, 26.0 | 325 | 8.0, 10.0, 12.0, 16.0, 18.0, 22.0, 22.0 | |||

| 400 | 426 | 12.0, 16.0, 20.0, 22.0, 26.0, 28.0 | 159 | 8.0, 10.0, 10.0, 10.0, 12.0, 12.0 | 220 |

| 12.0, 16.0, 20.0, 22.0, 26.0, 28.0 | 168 | 8.0, 10.0, 10.0, 10.0, 12.0, 12.0 | |||

| 12.0, 16.0, 20.0, 22.0, 26.0, 28.0 | 219 | 8.0, 10.0, 12.0. 12.0, 14.0, 16.0 | |||

| 12.0, 16.0, 20.0, 22.0, 26.0, 28.0 | 273 | 10.0, 12.0, 14.0, 14.0, 18.0, 18.0 | |||

| 10.0, 12.0, 14.0, 16.0, 20.0, 22.0, 26.0, 28.0 | 325 | 8.0, 10.0, 12.0, 12.0, 16.0, 18.0, 20.0, 22.0 | |||

| 10.0, 12.0, 14.0, 16.0, 20.0, 22.0, 26.0, 28.0 | 377 | 10.0, 12.0, 14.0, 16.0, 20.0, 20.0, 24.0, 26.0 | |||

| 500 | 530 | 12.0, 14.0, 16.0, 20.0, 22.0, 26.0 | 377 | 10.0, 12.0, 12.0, 16.0, 20.0, 22.0 | 300 |

| 426 | 10.0, 12.0, 16.0, 16.0, 20.0, 20.0 |

Таблица 2. Размеры стальных приварных переходов исполнение 2.

В таблицах 1 и 2 первому значению параметра T соответствует первое значение параметра T1. Второе значение параметра T – второму значению параметра T1, и так далее.

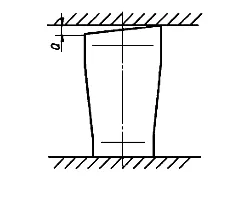

Предельные отклонения размеров и расположения поверхностей деталей должны соответствовать нижеприведённым таблицам и чертежу.

Чертеж 2. Предельные отклонения расположения поверхностей переходов

| D | D, D1 | d, d1 | T, T1 % | L | Q |

| До 60,3 включительно | +1,6; -0,8 | ±0,8 | -12,5; +20 | ±1,6 | 0,8 |

| Свыше 60,3 до 114,3 включительно | ±1,6 | ±1,6 | 0,8 | ||

| Свыше 114,3 до 219,1 включительно | +2,4; -1,6 | 1,6 | |||

| Свыше 219,1 до 406,4 включительно | +4,0; -3,2 | ±3,2 | ±2,4 | 2,4 | |

| Свыше 406,4 до 457,0 включительно | +4,0; -3,2 | ±3,2 | 3,2 | ||

| Свыше 457,0 до 610,0 включительно | +6,3; -4,8 | ±4,8 | 3,2 | ||

| Свыше 610,0 | ±4,8 | 4,8 |

Таблица 3. Предельные отклонения размеров и расположения поверхностей переходов исполнение 1

| DN | d, d1 при T, T1 | T, T1, Tв % | L | Q | ||||

| До 3,0 вкючительно | Свыше 3,0 до 4,5 включительно | Свыше 4,5 до 6 включительно | Свыше 6,0 до 8,0 включительно | Свыше 8,0 | ||||

| До 65 включительно | ±0,5 | ±1,0 | ±1,5 | ±1,5 | - | -15 | ±2,0 | 0,5 |

| Свыше 65 до 125 включительно | - | ±1,5 | ±1,5 | ±2,0 | ±2,5 | -15 | ±2,0 | 1,0 |

| Свыше 125 до 200 включительно | - | ±1,5 | ±1,5 | ±2,0 | ±2,5 | -15 | ±3,0 | 1,5 |

| 250 и 300 | - | - | - | ±3,0 | ±3,0 | -15 | ±4,0 | 2,5 |

| 350 | - | - | - | ±3,0 | ±3,0 | -15 | ±4,0 | 2,5 |

| 400 | - | - | - | ±3,0 | ±3,0 | -15 | ±4,0 | 2,5 |

| 500 | - | - | - | - | ±4,8 | -15 | ±4,0 | 3,0 |

| 600 | - | - | - | - | ±4,8 | -15 | ±4,0 | 3,0 |

| 700, 800 | - | - | - | - | ±4,8 | -15 | ±9,5 | 5,0 |

Таблица 4. Предельные отклонения размеров и расположения поверхностей переходов исполнение 2

В таблицах 3 и 4 все обозначения соответствуют чертежу 1 и представленны в мм, за исключением T.

Радиусы сопряжения поверхностей переходов r1 и r2 (представлены на чертеже 1) должны быть следующие:

- Для концентрического перехода: r1=0,4D и r2=0,4D1

- Для эксцентрического перехода: r1=0,3D и r2=0,3D1

Характеристики

Механические свойства переходов представлены в таблице 5

| Класс прочности | Временное сопротивление, Н/мм2 | Предел текучести, Н/мм2 | Относительное удлинение, % | Отношение предела текучести и временного сопротивления, не более | Относительное сужение, % |

| К34 | 333 | 206 | 24 | 0,85 | 50 |

| К36 | 355 | 213 | 24 | 0,85 | 50 |

| К38 | 372 | 235 | 22 | 0,85 | 50 |

| К42 | 410 | 245 | 21 | 0,85 | 60 |

| К43 | 420 | 250 | 21 | 0,85 | 60 |

| К44 | 430 | 265 | 21 | 0,87 | 60 |

| К46 | 450 | 271 | 21 | 0,87 | 60 |

| К48 | 470 | 290 | 21 | 0,87 | 60 |

| К50 | 490 | 343 | 20 | 0,9 | 60 |

| К52 | 510 | 353 | 20 | 0,9 | 60 |

| К54 | 530 | 373 | 20 | 0,9 | 60 |

| К55 | 540 | 380 | 20 | 0,9 | 60 |

| К56 | 550 | 390 | 20 | 0,9 | 60 |

| К60 | 590 | 460 | 18 | 0,9 | 60 |

Таблица 5. Механические свойства переходов

При заказе деталей класса прочности К46 из стали марки 10Г2С1 предел текучести должен быть не менее 315 Н/мм2 и из стали марки 17ГС не менее 325 Н/мм2; при заказе деталей класса прочности К50 из стали марки 17Г1С предел текучести должен быть не менее 345 Н/мм2.

Ударная вязкость деталей толщиной стенки 6,0 мм и более должна быть не менее:

- 39 Дж/см - для всех деталей на образцах с U-образным надрезом;

- 34 Дж/см - для деталей трубопроводов, подконтрольных органам надзора, на образцах с V-образным надрезом.

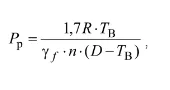

Переходы должны выдерживать испытательное давление P. Для переходов исполнения 1 данное значение устанавливается по согласованию с заказчиком. Для переходов исполнения 2 давление P=1,5Pр. Pp рассчитывается по формуле:

Формула 1. Расчет испытательного давления

R- минимальное значение из σв/2,33γn и σ0.2/1.5γn, где σв-временное сопротивление, σ0.2- предел текучести.

Значения γn приведены в таблице 6.

| DN | Pp, МПа | ||||

| 7,5 и менее | Свыше 7,5 до 10 включительно | Свыше 10 до 15 включительно | Свыше 15 до 20 включительно | Свыше 20 | |

| 300 и менее | 1,0 | 1,0 | 1,0 | 1,0 | 1,05 |

| 400 и 500 | 1,0 | 1,0 | 1,0 | 1,05 | 1,1 |

| 600 и 700 | 1,0 | 1,0 | 1,05 | 1,1 | 1,15 |

| 800 | 1,0 | 1,05 | 1,1 | 1,15 | - |

Таблица 6. Значения коэффициента γn

γf=1.1 для газообразных сред и γf=1,15 для жидких сред. Коэффициент прочности деталей n=1,0.

Материалы

Ниже, в таблице 7, приведена классификация переходов по маркам стали и классам прочности

| Исполнение деталей | Марка стали | Класс прочности | Нормативная документация |

| 1 | TS4, TS9, TS10, TS18, TS32, TS34, TS37, TS43 | - | ИСО 9329-1:1989, ИСО 9329-2:1997, ИСО 9329-3:1997 |

| P5, 59, P18, P32, P34, P43 | - | ИСО 9328-1:2018, ИСО 9328-2:2018, ИСО 9328-3:2018 | |

| E24-1, E24-2 | - | ИСО 3183:2012 | |

| 2 | 10 | К34 | ГОСТ 1050 |

| 20 | К42 | ГОСТ 1050, таблица 8 | |

| 20ЮЧ | К42 | Таблица 8 | |

| 10Г2 | К43 | ГОСТ 1050 | |

| 15ГС | К50 | Таблица 8 | |

| 09Г2С | К48 | ГОСТ 19281 | |

| 09Г2ФБ | К50 | ||

| 10Г2С1 | К46 | ||

| 16ГС | К44 | ||

| 17ГС | К46 | ||

| 17ГС-1 | К50 | ||

| 17Г1С | К50 | ||

| 17Г1С-У | К52 | ||

| 10Г2ФБЮ | К55 | ||

| 13ХФА | - | Таблица 8 | |

| - | К60 | - |

Таблица 7. Классификация переходов по маркам стали и клкассам прочности

В таблице 7 в разделе нормативная документация есть ссылка на таблицу 8. Данная таблица приведена в настоящей статье ниже. Массовая доля химических элементов в %

| Марка стали | C | Si | Mn | Cr, не более | Ni, не более | W | N, не более | Al | Cu, не более | S, не более | P, не более |

| 20 | ГОСТ 1050 | 0,25 | ГОСТ 1050 | 0,025 | ГОСТ 1050 | ||||||

| 20ЮЧ | 0,16-0,22 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,40 | - | 0,012 | 0,03-0,10 | ГОСТ 1050 | 0,012 | 0,020 |

| 15ГС | 0,12-0,18 | 0,70-1,00 | 0,90-1,30 | 0,40 | 0,40 | - | - | - | 0,30 | 0,025 | 0,035 |

| 13ХФА | 0,11-0,13 | 0,17-0,37 | 0,40-0,65 | 0,50-0,70 | 0,25 | 0,04-0,09 | 0,008 | 0,02-0,05 | 0,25 | 0,005 | 0,015 |

Таблица 8. Дополнительные требования к маркам стали, указанным в таблице 7

В таблице использованы следующие обозначения химических элементов: C-углерод, Si-кремний, Mn-марганец, Cr-хром, Ni-никель, N-азот, Al-алюминий, W-вольфрам, Cu-медь, S-сера, P-фосфор. Переходы изготавливаются из полуфабрикатов. Полуфабрикаты для переходов исполнения 1 изготавливаются по нормативной документации, указанной в таблице 7 настоящей статьи. Требования к полуфабрикатам, используемых при производстве переходов исполнения 2, приведены в таблице 9.

| Вид полуфабриката | Нормативный документ на полуфабрикат | Марка стали | Нормативный документ на марку стали |

| Труба | ГОСТ 8731, ГОСТ 32528 | 09Г2С; 17ГС-1; 17Г1С-У; 10Г2ФБЮ | ГОСТ 19281 |

| 10; 20; 10Г2 | ГОСТ 1050 | ||

| ГОСТ 8733, ГОСТ 550 | 10; 20; 10Г2 | ГОСТ 1050 | |

| ГОСТ 33229 | 10, 20 | ГОСТ 1050 | |

| 09Г2С | ГОСТ 19281 | ||

| Другая н/д | 20ЮЧ | Другая н/д | |

| Другая н/д | 15ГС | Другая н/д | |

| Другая н/д | 13ХФА | Другая н/д | |

| Листовой прокат | ГОСТ 16523 | 10; 20 | ГОСТ 1050 |

| ГОСТ 1577 | 20 | ГОСТ 1050 | |

| ГОСТ 5520 | 09Г2С, 16ГС, 17ГС, 17Г1С, 10Г2С1 | ГОСТ 5520 | |

| ГОСТ 17066 | 09Г2С, 16ГС, 17ГС, 17Г1С, 10Г2С1, 17ГС-1, 17Г1С-У, 10Г2ФБЮ | ГОСТ 19281 | |

| ГОСТ 19281 | ГОСТ 19281 |

Таблица 9. Полуфабрикаты для изготавления переходов исполнения 2.

В таблице 10 приведен химический состав основных марок стали, использованных при производстве стальных приварных переходов, в соответствии с ГОСТ 1050. Массовые доли химических элементов приведены в %.

| Марка стали | C (углерод) | Mn (марганец) | Si (кремний) | P (фосфор) | S (сера) | Cr (хром) | Ni (никель) | Cu (медь) |

| 10 | 0,07-0,14 | 0,35-0,65 | 0,17-0,37 | Не более 0,03 | Не более 0,035 | Не более 0,15 | Не более 0,3 | Не более 0,3 |

| 20 | 0,17-0,24 | 0,35-0,65 | 0,17-0,37 | Не более 0,03 | Не более 0,035 | Не более 0,25 | Не более 0,3 | Не более 0,3 |

| 09Г2С | Не более 0,12 | 1,3-1,7 | 0,5-0,8 | Не более 0,035 | Не более 0,04 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| 17ГС | 0,14-0,2 | 1,0-1,4 | 0,4-0,6 | Не более 0,035 | Не более 0,04 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

| 17Г1С | 0,15-0,2 | 1,15-1,6 | 0,4-0,6 | Не более 0,035 | Не более 0,04 | Не более 0,3 | Не более 0,3 | Не более 0,3 |

Таблица 10. Химический состав основных марок стали, используемых при производстве стальных приварных переходов.

Рекомендации по применению

Переходы стальные приварные рекомендовано применять при строительстве новых, либо ремонте существующих трубопроводов со следующими гидродинамическими параметрами:

- Давлением до 32 Мпа;

- Температурой теплоносителя в интервале от -70 С до +450 С.

Критерии выбора

В зависимости от условий эксплуатации детали подразделяют две категории:

- С температурой стенки трубопровода при эксплуатации минус 5°С и выше;

- С температурой стенки трубопровода при эксплуатации ниже минус 5°С.

Также в зависимости от внешней температуры выбирается сталь, использованная при производстве перехода.

В зависимости от стандарта используемой трубы на трубопроводе выбирается исполнение перехода:

- Исполнение 1 – приемущественно для ВГП труб;

- Исполнение 2 – приемущественно для электросварных и бесшовных труб.

Транспортировка

В соответствии с ГОСТ 17380 детали допускается транспортировать любым видом транспорта в соответствии с действующими правилами перевозки грузов. Запрещается выполнять разгрузку и складирование путем сбрасывания, скатывания и волочения переходов, а также допускать их соударение. Грузовая площадка (кузов) транспортного средства, выполняющего перевозку, должна быть оборудована устройствами, позволяющими исключить самовольное перемещение стальных переходов при движении.

Хранение

В соответствии с ГОСТ 17380 детали должны храниться в условиях, исключающих их повреждение. Переходы меньшего диаметра могут укладываться на переходы большего размера. Если предполагается хранение продукции на открытых площадках дольше двух недель, необходимо обеспечить защиту от внешних погодных факторов, в том числе осадков, путем устройства навеса или использования рулонных покрытий. Также желательно защитить торцы переходов от попадания внутрь влаги или загрязнений. Хранение, а также монтаж переходов в местах, где существует риск их затопления водой, запрещено.

Контроль качества, срок эксплуатации, гарантии

Для проверки соответствия деталей требованиям настоящего стандарта изготовитель должен осуществлять типовые и приемо-сдаточные испытания. Размер партии (шт) зависит от диаметра и определяется в таблице 11.

| DN | Pp, МПа | |

| До 10 | Свыше 10 | |

| До 40 | 4000 | 2000 |

| 50-80 | 2000 | |

| 100 | 1000 | 800 |

| 125-200 | 5000 | |

| 250-300 | 2000 | |

| Свыше 300 | 1500 | 400 |

Таблица 11. Размер партии переходов

Основные параметры, на которые проводят испытания, являются следующие:

- Геометрия переходов;

- Внешний вид переходов;

- Марка стали;

- Класс прочности;

- Температура стенки при эксплуатации, если она ниже -5 С;

- Механические свойства металла на растяжение;

- Механические свойства металла на загиб;

- Гидравлические испытания в течении 10 секунд (для исполнения 2).

По дополнительному согласованию допускается проводить методы неразрушающего контроля, технологические испытания на загиб, сплющивание и раздачу, контроль макро и микроструктуры. Гарантийные обязательства и срок эксплуатации регламентируются заводом изготовителем.

Монтаж

Чаще всего переходы используются при прокладке подземных трубопроводов. Ниже приведен один их вариантов монтажа данных переходов.

Подземные трубопроводы прокладывают в проходных каналах (туннелях), полупроходных и непроходных каналах, в лотках и без каналов (в засыпаемых грунтом траншеях).

Монтаж переходов и сборку трубопроводов проводят последовательно в направлении, противоположном уклону трубопровода. Поднимают и опускают секции и блоки в каналы и лотки трубоукладчиками или кранами. Габаритные переходы монтируют с помощью двух и более механизмов. По окончании всех работ по укладке, испытанию и сдаче трубопроводов заказчику каналы закрывают.

В том случае, когда открытая прокладка невозможна, трубопроводы монтируют в закрытых каналах отдельными переходами, которые протаскивают на место на роликоопорах лебедками и отводными блоками через открытые торцовые проемы. Сваривают монтажные стыки путем наращивания переходов.

Вес изделий

| Переход стальной ГОСТ 17378 исполнение 2 | ||||

| Первый патрубок | Второй патрубок | Вес (кг) | ||

| Наружный диаметр стального патрубка (мм) | Толщина стенки стального патрубка (мм) | Наружный диаметр стального патрубка (мм) | Толщина стенки стального патрубка (мм) | |

| 38 | 3,0 | 25 | 3,0 | 0,20 |

| 45 | 4,0 | 25 | 3,0 | 0,20 |

| 4,0 | 38 | 4,0 | 0,20 | |

| 57 | 3,0 | 32 | 2,0 | 0,20 |

| 5,0 | 3,0 | 0,30 | ||

| 6,0 | 4,0 | 0,40 | ||

| 3,0 | 45 | 2,5 | 0,20 | |

| 5,0 | 4,0 | 0,30 | ||

| 6,0 | 5,0 | 0,40 | ||

| 76 | 3,5 | 38 | 2,5 | 0,40 |

| 6,0 | 3,0 | 0,60 | ||

| 3,5 | 45 | 2,5 | 0,50 | |

| 6,0 | 4,0 | 0,70 | ||

| 3,5 | 57 | 3,0 | 0,40 | |

| 6,0 | 5,0 | 0,70 | ||

| 89 | 3,5 | 45 | 2,5 | 0,60 |

| 6,0 | 4,0 | 0,90 | ||

| 3,5 | 57 | 3,0 | 0,60 | |

| 6,0 | 4,0 | 0,90 | ||

| 8,0 | 5,0 | 1,20 | ||

| 3,5 | 76 | 3,5 | 0,60 | |

| 6,0 | 5,0 | 0,90 | ||

| 108 | 4,0 | 57 | 3,0 | 0,90 |

| 6,0 | 4,0 | 1,20 | ||

| 8,0 | 5,0 | 1,60 | ||

| 4,0 | 76 | 3,5 | 0,90 | |

| 6,0 | 5,0 | 1,20 | ||

| 4,0 | 89 | 3,5 | 0,90 | |

| 6,0 | 6,0 | 1,20 | ||

| 133 | 4,0 | 57 | 3,0 | 1,30 |

| 8,0 | 4,0 | 2,50 | ||

| 5,0 | 76 | 3,5 | 1,60 | |

| 8,0 | 5,0 | 2,50 | ||

| 4,0 | 89 | 3,5 | 1,30 | |

| 8,0 | 6,0 | 2,50 | ||

| 5,0 | 108 | 4,0 | 1,60 | |

| 8,0 | 6,0 | 2,50 | ||

| 159 | 4,5 | 57 | 3,0 | 1,50 |

| 8,0 | 4,0 | 2,60 | ||

| 4,5 | 76 | 3,5 | 1,50 | |

| 8,0 | 5,0 | 2,60 | ||

| 4,5 | 89 | 3,5 | 2,30 | |

| 8,0 | 6,0 | 3,90 | ||

| 4,5 | 108 | 4,0 | 2,30 | |

| 8,0 | 6,0 | 3,90 | ||

| 4,5 | 133 | 4,0 | 2,30 | |

| 8,0 | 8,0 | 3,90 | ||

| 219 | 6,0 | 57 | 3,0 | 2,90 |

| 10,0 | 4,0 | 4,60 | ||

| 6,0 | 76 | 3,5 | 2,90 | |

| 10,0 | 5,0 | 4,60 | ||

| 6,0 | 89 | 3,5 | 2,90 | |

| 10,0 | 5,0 | 4,60 | ||

| 6,0 | 108 | 4,0 | 2,90 | |

| 10,0 | 6,0 | 4,60 | ||

| 6,0 | 133 | 4,0 | 4,40 | |

| 10,0 | 8,0 | 7,20 | ||

| 6,0 | 159 | 4,5 | 4,40 | |

| 10,0 | 8,0 | 7,20 | ||

| 273 | 7,0 | 108 | 4,0 | 6,00 |

| 10,0 | 6,0 | 8,50 | ||

| 7,0 | 133 | 4,0 | 6,00 | |

| 10,0 | 6,0 | 8,50 | ||

| 7,0 | 159 | 4,5 | 8,30 | |

| 10,0 | 8,0 | 12,00 | ||

| 7,0 | 219 | 6,0 | 8,30 | |

| 10,0 | 8,0 | 12,00 | ||

| 12,0 | 10,0 | 14,00 | ||

| 325 | 8,0 | 108 | 4,0 | 9,00 |

| 10,0 | 4,0 | 11,00 | ||

| 12,0 | 6,0 | 16,00 | ||

| 8,0 | 159 | 4,5 | 11,00 | |

| 12,0 | 8,0 | 16,00 | ||

| 8,0 | 219 | 7,0 | 11,00 | |

| 10,0 | 8,0 | 14,00 | ||

| 8,0 | 273 | 7,0 | 11,00 | |

| 10,0 | 10,0 | 14,00 | ||

| 377 | 12,0 | 159 | 6,0 | 22,00 |

| 12,0 | 219 | 8,0 | 22,00 | |

| 24,0 | 14,0 | 42,00 | ||

| 10,0 | 273 | 7,0 | 20,00 | |

| 10,0 | 325 | 8,0 | 20,00 | |

| 12,0 | 10,0 | 24,00 | ||

| 426 | 12,0 | 159 | 8,0 | 37,00 |

| 12,0 | 219 | 8,0 | 32,00 | |

| 26,0 | 14,0 | 72,00 | ||

| 12,0 | 273 | 10,0 | 27,00 | |

| 10,0 | 325 | 8,0 | 23,00 | |

| 12,0 | 10,0 | 27,00 | ||

| 10,0 | 377 | 10,0 | 23,00 | |

| 530 | 12,0 | 377 | 10,0 | 46,00 |

| 12,0 | 426 | 10,0 | 46,00 | |

Цена на продукцию

Полный прайс-лист на продукцию находится в разделе стоимость продукции

Отправьте заявку для получения коммерческого предложения или уточнения стоимости продукции, которую Вам не удалось найти в прайс-листе.

Вопросы - Ответы

Все вопросы ответыОтправьте заявку и узнайте актуальные цены на продукцию

Обработаем заявку и свяжемся с Вами в течении 1-ого часа